2026 Autor: Howard Calhoun | [email protected]. Naposledy zmenené: 2025-06-01 07:15:09

Odložené koksovacie jednotky sú najbežnejším hardvérovým riešením pre rafináciu ťažkých olejov. Ich zariadenie obsahuje 2 hlavné moduly - reaktor, kde sa surovina ohrieva a koksuje, a mechanické spracovanie. Projektovanie zariadení sa vykonáva v etapách a zahŕňa výpočet a výber procesného zariadenia, stanovenie technických a ekonomických ukazovateľov.

Destination

Technologický proces koksovania je jedným zo spôsobov rafinácie ropy. Jeho hlavným účelom je získavanie veľkého kusového ropného koksu. V priemysle sa používajú 3 spôsoby koksovania:

- Periodicky, kocky. Surovina sa vloží do horizontálneho prístroja, zohrieva sa s ohniskom pod ním a potom sa kalcinuje 2 až 3 hodiny. Potom sa pec ochladí a hotový výrobok sa vyloží. Táto metóda je najjednoduchšia a najmenej produktívna.

- Nepretržité. Táto metóda je stále v štádiu priemyselného rozvoja.

- Polokontinuálne, aktuálne prijaténajrozšírenejšie.

Ultra-oneskorené koksovacie jednotky sú najnovším typom procesného zariadenia. V nich sa surovina predhrieva v peci a potom sa prenáša do nevyhrievaných reakčných komôr, ktoré majú tepelnoizolačnú vrstvu na udržanie požadovanej teploty. Počet a veľkosť reaktorov, výkon pecí ovplyvňuje výkon celej elektrárne.

Prevádzka prvého DCU v Rusku sa začala v roku 1965 v Ufaneftekhime. Oneskorená koksáreň je v prevádzke dodnes. Po rekonštrukcii v roku 2007 je jeho produktivita okolo 700-750 tisíc ton/rok v prepočte na hmotnosť spracovaných surovín.

Konečné produkty

Nasledovné látky sa získali ultrazvukovým testovaním, okrem koksu:

- koksárenské plyny (používané ako technologické palivo alebo spracované na získanie propán-butánovej frakcie);

- benzín;

- koksové destiláty (palivo, krakovacia surovina).

Na domácich ultrazvukových testovacích strojoch je výťažnosť koksu 20-30% hmotnosti. Tento ukazovateľ závisí predovšetkým od kvality surovín. Najväčšiu potrebu tohto produktu zažíva hutnícky priemysel (výroba anód a elektród, hliníka, brusiva, karbidov, uhlíkovo-grafitových materiálov, ferozliatin). Okrem prvého Ufa DCU boli v Rusku postavené aj ďalšie odložené koksovacie jednotky: v rafinérii Omsk, rafinérie Novokujbyševsk, LLC LUKOIL-Volgogradneftepererabotka, LUKOIL-Permnefteorgsintez, LUKOIL-Permnefteorgsintez, v Angarskej petrochemickej spoločnosti, NOVOIL OJSC (Ufa), TANECO PJSC (Nižnekamsk).

Suroviny

Potravinárske suroviny na koksovanie sa delia do 2 skupín: produkty prvotného a druhotného spracovania. Nasledujúce látky sa používajú ako suroviny v jednotkách s oneskoreným koksovaním:

- topný olej;

- half-tar;

- tar;

- uhoľnodechtové smoly;

- asf alt a iné priemyselné ropné produkty;

- kvapalný uhoľný zvyšok;

- ťažká pyrolýza a bridlicový decht;

- zvyšky tepelného krakovania;

- ropný bitúmen a ťažké oleje.

Vysoko aromatizované zvyšky oleja sú v súčasnosti najbežnejšou surovinou.

Vplyv na technologické parametre

Nasledovné parametre koksovne závisia od vlastností vstupných surovín:

- účinnosť reakčnej komory;

- kvalita prijatých produktov;

- výdajňa koksu;

- podmienky procesu.

Najdôležitejšie parametre suroviny sú:

- Koksovanie v závislosti od obsahu asf altovo-živičných látok. Hodnota koksovania by mala byť v rozmedzí 10-20%. Pri menšej hodnote výťažnosť koksu klesá a pri väčšej sa hromadia usadeniny vo vnútri cievok v peciach. Koksovateľnosť je určená hmotnosťou pevného zvyšku v tégliku po zahriatí vzorky ropného produktu v tégliku.

- Hustota.

- Chemické zloženie. Odškodlivé nečistoty, ktoré majú najväčší vplyv na kvalitu koksu, emitujú síru (nemala by byť väčšia ako 1,5 % hmotnosti). V závislosti od účelu koksu v technologickom procese je výhodné použiť rôzne druhy surovín. Na získanie vláknitej štruktúry konečného produktu sa teda používajú materiály na báze parafínu.

Výťažnosť koksu je úmerná hustote krmiva a obsahu asf alténu.

Fázy koksovania

Technologický proces v odložených koksovacích jednotkách je dlhý a nepretržitý, od dodávky surovín až po vyskladnenie hotového výrobku. Bežne sa delí na 3 stupne:

- Rozkladné reakcie, tvorba destilátových frakcií, medziprodukty, kondenzácia.

- Výrazné zníženie obsahu nenasýtených uhľovodíkov v plynoch, zvýšenie molekulovej hmotnosti zvyškových zložiek, cyklizačné reakcie.

- Zvýšenie obsahu asf alténov vo zvyšku až o 26%, zníženie množstva živíc a olejov. Premeňte tekutý zvyšok na tuhý koks.

Klasifikácia

Existujú 2 hlavné typy odložených koksovacích jednotiek podľa ich usporiadania: jednoblokové a dvojblokové.

Medzi dvojblokovými závodmi sú 4 typy, ktoré sa vyznačujú nasledujúcimi konštrukčnými a technologickými vlastnosťami:

- Vnútorný priemer koksovacích komôr - 4,6 m Stanové vyhrievacie pece, štyri komory pracujúce v pároch. Kerozín a plynový olej získaný počas procesu koksovania sa používajú na vykurovanie.

- Colakomory Ø 5,5 m Surovina - primárne vykurovacie oleje so zavedením vysoko aromatických uhľovodíkov, ktoré zvyšujú výťažnosť kvalitného produktu.

- Reaktory z legovanej ocele Ø 5,5 m, výška 27,6 m, rúrkové pece s objemovým ukladacím horákom, nadzemné ventily so zväčšeným prierezom, rádioaktívne hladinomery umožňujúce registráciu miesta separácie fáz koks-pena. Najnovšia inovácia pomáha lepšie využiť užitočný objem reaktora. Dodávka turbulátorov s detergentnými prísadami na zníženie koksovania zvitkov, chladený plynový olej v hlavových trubkách.

- Reakčné komory Ø 7 m, výška 29,3 m Axiálny vstup suroviny do reaktorov, hydraulický systém vypúšťania koksu s diaľkovým ovládaním, elektrické žeriavy, sklady s podlahovým skladom.

Použité vybavenie

Zariadenia, ktoré sú vybavené inštaláciami tohto typu, sú rozdelené do nasledujúcich skupín v závislosti od účelu:

- Technológia priamo zapojená do procesu koksovania (pece, kolonové zariadenia, výmenníky tepla, komory reaktorov, kocky, chladničky, čerpadlá, potrubia, prístrojové vybavenie, kohútiky a iné uzatváracie a prepínacie ventily).

- Odpadová voda - zber a úprava vody pre návrat do pracovného cyklu (chladenie a extrakcia koksu).

- Zariadenie na vykladanie koksu z komôr (kociek). V moderných mechanizovaných inštaláciách môže byť mechanického a hydraulického typu (reka, navijaky, hrebene, frézy, tyče, veže, gumené manžety).

- Zariadenia na prepravu a spracovanie hotového výrobku (prijímacie sklzy a rampy, žeriavy, dopravníky, podávače, drviče, sklady).

- Stroje a zariadenia na mechanizáciu práce.

Pri projektovaní odložených koksovní je potrebné dôkladne zvážiť návrh reakčných komôr a pecí, pretože dĺžka pracovného cyklu závisí od spoľahlivosti ich prevádzky.

Parametre procesu

Hlavné parametre koksovacej technológie sú:

- Pomer recirkulácie, definovaný ako pomer celkového zaťaženia reakčných hadov pecí k zaťaženiu celého závodu z hľadiska surovín. S rastom jeho hodnoty sa zvyšuje výťažnosť kvalitného koksu, plynu a benzínu, ale klesá množstvo ťažkého plynového oleja.

- Tlak v reakčnej komore. Jeho pokles vedie k zvýšeniu výťažnosti plynového oleja, zníženiu výťažnosti koksu a plynu a zvýšeniu penivosti.

- Procesná teplota. Čím je väčší, tým je koks kvalitnejší z hľadiska množstva prchavých látok, jeho pevnosti a hustoty. Maximálna hodnota je obmedzená rizikom koksovania pece a potrubí, čím sa znižuje životnosť zvitkov. Každý druh suroviny má svoju optimálnu teplotu.

Výstavba odložených koksovacích jednotiek je spojená s vysokými investičnými nákladmi. Preto sa najčastejšie vykonáva rekonštrukcia už fungujúceho komplexu zariadení. To sa dosiahne znížením cyklukoksovanie, zavádzanie nových reakčných komôr alebo zníženie recirkulačného pomeru.

Princíp fungovania

Odložené koksovacie jednotky pozostávajú z jednej alebo viacerých párových skupín komôr, v ktorých jedna komora pracuje vo fáze výroby koksu a druhá pri vykladaní alebo v prechodnom stave. Proces rozkladu východiskového materiálu začína v rúrovej peci, kde sa zahreje na 470-510 °C. Potom surovina vstupuje do nevyhrievaných komôr, kde je hlboko koksovaná v dôsledku tepla, ktoré s ňou prichádza.

Plynné a kvapalné uhľovodíky sa vypúšťajú na frakčnú separáciu v destilačnej kolóne. Koks vstupuje do oddelenia mechanického spracovania, kde sa vykladá, triedi a prepravuje. Vo vrstve hotového výrobku je vyvŕtaná studňa a v nej je umiestnená hydraulická rezačka. Jeho dýzy pracujú pod tlakom do 20 MPa. Kusy separovaného koksu padajú na drenážnu plošinu, kde sa odvádza voda. Produkt sa potom rozdrví na menšie kúsky a rozdelí na frakcie. Potom sa koks presunie do skladu.

Princípový diagram ultrazvukového testovania je znázornený na obrázku nižšie.

Koksové komory

Komory sú reaktor, ktorý je základom celej inštalácie. Cyklus prevádzky komory je zvyčajne 48 hodín, avšak v posledných rokoch boli navrhnuté ultrazvukové zariadenia pracujúce v 18- a 36-hodinovom režime.

Jeden prevádzkový cyklus reaktora pozostáva z nasledujúcich operácií:

- nakládka surovín, proces koksovania (1 deň);

- zľava (1/2 hodiny);

- hydrotermálna liečba (2,5 hodiny);

- vodné chladenie produktu, odstránenie vody (4 hodiny);

- vyložiť produkt (5 hodín);

- tesnenie prielezov, tlaková skúška horúcou parou (2 hodiny);

- vykurovanie olejovými parami, prepnutie na pracovný cyklus (3 hodiny).

Design

Projekt odloženej koksovacej jednotky sa vyvíja v nasledujúcom poradí:

- určenie požadovanej produktivity, t/rok;

- analýza zdrojovej základne;

- vypracovanie teoretickej materiálovej bilancie procesu koksovania pre rôzne druhy surovín;

- určenie hlavných materiálových tokov;

- vývoj konceptu inštalácie;

- zdôvodnenie veľkosti a počtu reaktorov;

- určenie doby plnenia jednej komory koksom a jeho hydraulický výpočet, zostavenie harmonogramu prevádzky reaktora;

- výpočty teplotného zaťaženia komory;

- výpočet konvekčných a radiačných komôr;

- vývoj rozloženia výrobnej linky;

- technologické výpočty ostatných hlavných zariadení (destilačná kolóna, pece, chladničky atď.);

- vývoj monitorovacieho a riadiaceho systému, výber nástrojov automatizácie;

- popis schém núdzovej ochrany;

- rozvoj environmentálnych aspektov a bezpečnostných opatrení;

- stanovenie ekonomických ukazovateľov (kapitálové náklady, počet obsluhujúceho personálu, mzdy,výrobné náklady na suroviny a pomocné materiály, ročný ekonomický efekt, kalkulácia produktu).

Výpočet kapacity odloženej koksovacej jednotky na ročnom základe sa vykonáva podľa vzorca:

N=P x t, kde P je kapacita závodu, t/deň;

t je počet pracovných dní v roku.

Výstup produktu vo fyzickom vyjadrení podľa možností základne a dizajnu je určený na základe materiálovej bilancie inštalácie.

Odporúča:

Daň z výkonu motora: sadzby, vzorec na výpočet

Dane v Rusku vyvolávajú medzi daňovými poplatníkmi veľa otázok. Najmä pokiaľ ide o platby daní z výkonu motora. Článok bude o ňom hovoriť. Na čo si dať pozor v prvom rade?

Metódy na výpočet výrobných nákladov. Fixné náklady na jednotku výkonu

Výrobné náklady sú dôležitým ekonomickým ukazovateľom, ktorý odráža efektivitu výrobných činností. Preto je také dôležité, aby ste mohli správne vykonávať výpočty a vyvodzovať rozumné závery. Pozrime sa podrobnejšie na hlavné typy, metódy výpočtu

Čo je jalový výkon? Kompenzácia jalového výkonu. Výpočet jalového výkonu

V reálnych výrobných podmienkach prevláda jalový výkon induktívneho charakteru. Podniky inštalujú nie jeden elektromer, ale dva, z ktorých jeden je aktívny. A za nadmernú spotrebu energie, ktorá sa márne prenasleduje cez elektrické vedenie, sú príslušné orgány nemilosrdne pokutované

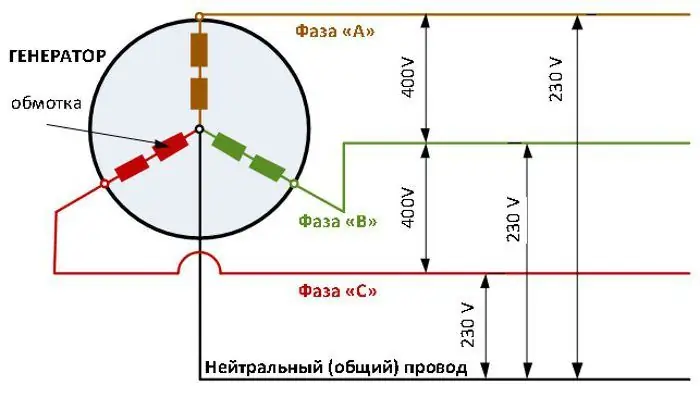

Trojfázová sieť: výpočet výkonu, schéma zapojenia

Pri správnom návrhu a údržbe je trojfázová sieť ideálna pre súkromný dom. Umožňuje vám rovnomerne rozložiť zaťaženie medzi fázy a pripojiť ďalšie spotrebiče energie, ak to časť zapojenia umožňuje

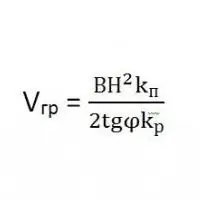

Produktivita buldozérov. Výpočet výkonu buldozéra

Pri budovaní jám, výkopov a násypov sa odporúča použiť buldozérovú súpravu zariadení, ak priemerný dosah pozdĺžnej alebo priečnej ťažby nepresahuje 100 metrov. Na výber najoptimálnejšieho modelu špeciálneho vybavenia je potrebné porovnať výkon buldozérov s rôznymi trakčnými triedami a rôznymi typmi pracovných zariadení