2026 Autor: Howard Calhoun | [email protected]. Naposledy zmenené: 2025-06-01 07:15:09

So zdokonaľovaním zváracích technológií sa znižujú riziká rôznych druhov chýb a odchýlok od štandardných parametrov. Avšak ani automatické a robotické zváracie stroje neumožňujú úplne eliminovať riziká získania nekvalitných spojov. Bez ohľadu na použitú technológiu výroby zvarových operácií sa preto po jej vykonaní realizuje postup komplexnej kontroly kvality zvarov. Metóda vizuálnej kontroly je prvým krokom v celkovom procese kontroly zvárania.

Základy

Kontrolu zvarových spojov treba chápať ako technologický postup, ktorý je možné vykonávať v rôznych fázach výrobného procesu, no v každom prípade by sa mal vykonávať v súlade s regulačnými smernicami. K základným princípom tejto operáciezahŕňať:

- Kontrola sa vykonáva na dieloch, prírezoch a hotových výrobkoch s cieľom určiť súlad tohto objektu s konštrukčnými charakteristikami.

- Pri vykonávaní kontroly by sa mal brať do úvahy aktuálny stav predmetu štúdie, vlastnosti štrukturálnych a rozmerových parametrov.

- Kontrolu môžu vykonávať iba kvalifikovaní pracovníci oboznámení s technickými pravidlami vizuálnej kontroly v súlade s GOST R EN 13018-2014. Okrem toho vízia priamych účastníkov testu musí spĺňať požiadavky normy ISO 9712.

- Cieľový objekt nesmie byť počas kontrolných operácií vystavený deštrukcii a mechanickému namáhaniu, ktoré v zásade môže viesť k zmenám v štruktúre materiálu a jeho výkonu.

Princípy a ciele metódy

Podstatou tejto metódy kontroly je študovať povrchy cieľových objektov vonkajšou kontrolou. Na počiatočnej úrovni operátor skúma zvarovú zónu pomocou vlastného zraku, ale môžu sa použiť aj špeciálne technické zariadenia. Napríklad optické prístroje umožňujú študovať povrchy z hľadiska priblíženia a zvýraznenia zóny pomocou svetelného žiarenia. To umožňuje nielen vizuálnu kontrolu, ale aj opravu určitých parametrov už identifikovanej chyby.

Výsledkom kontroly by mala byť defektologická mapa s vyznačením miest poškodení, chýb a odchýlok v mieste zvarového spoja. Na základe získaných údajov sa šev finalizuje alebo zlikvidujepodrobnosti v závislosti od možností obnovenia lokality.

Cieľové chyby na odhalenie

Hlavné chyby a odchýlky zvaru, ktoré sa zistia pri externej kontrole, zahŕňajú:

- Nedostatočná penetrácia. Netesnosť alebo čiastočná nesúososť povrchov dvoch častí v dôsledku nedostatočne natavených hrán.

- Vydutiny. Naopak bolo povolené nadmerné prenikanie koreňa zvaru, v dôsledku čoho došlo k deformácii štruktúry základne. V tomto prípade vizuálna kontrola iba zafixuje prítomnosť chyby a jej charakteristiky sa odhalia internými nedeštruktívnymi testovacími metódami.

- Podrezanie. Prehĺbenie, ktoré sleduje líniu zliatiny. Povolené z dôvodu nesprávneho smeru oblúka počas zvárania alebo z dôvodu vonkajšieho mechanického poškodenia.

- Výhody. Zvyčajne vzniká nesprávnym prívodom zmesi ochranných plynov alebo porušením teplotného režimu počas tavenia.

Aplikovaný nástroj kontroly

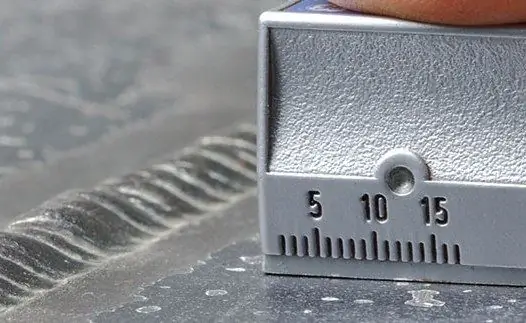

Na základnej úrovni sa používajú najjednoduchšie nástroje vizuálnej kontroly vrátane lup, posuvných meradiel, pravítok a štvorcov. Špecializovaným prístrojom na profesionálne testovanie možno priradiť merače vírivých prúdov a ultrazvukové hrúbkomery, ktoré dávajú predstavu o rozmerových parametroch defektov.

Široko používaný na vizuálnu kontrolu a šablóny, pomocou ktorých je možné aj bez špecifických meraní určiť odchýlky charakteristík švu od štandardných hodnôt. Pri tomto spôsobe porovnávania sa tvary medzier, hrán azmontované diely pre následné spojenie. Najmä na určenie stupňa zvlnenia a drsnosti povrchu sa používajú profilovače-profilometre.

Funkcie laserovej vizuálnej kontroly

Ľudské videnie aj možnosti optických prístrojov majú svoje obmedzenia pri skúmaní povrchov so zvýšenou presnosťou pozorovania. Najúčinnejším nástrojom na hĺbkovú vizuálnu kontrolu zvarových spojov je laserový skenovací systém s vysoko presnou kamerou. Takéto zariadenia umožňujú vytvárať trojrozmerné grafické obrázky pozorovacích miest s okamžitým výpočtom chýb zvaru. To znamená, že v režime operačnej analýzy vytvára mapu defektov vo forme počítačového modelu.

Zariadenie navyše neposkytuje len potrebný zoznam počiatočných parametrov pre následnú analýzu, ale v závislosti od algoritmov spracovania dát dokáže nezávisle klasifikovať spojenie na základe geometrických ukazovateľov, typu defektu atď. skenovací modul s mikroprocesorom rozhoduje o možnostiach ďalšieho využitia dielu s prihliadnutím na závažnosť zistených odchýlok od normy.

Príprava miesta kontroly

Podľa predpisov sa práca vykonáva na stacionárnom mieste vybavenom špeciálnymi plošinami, stojanmi a stolmi na umiestnenie skúmaného objektu a zariadenia. Často sa kontrola vykonáva v rámci výrobného areálu, čo je spôsobené minimalizáciou nákladov na logistiku pri sťahovanídielov z bezprostredného miesta zvárania do kontrolnej zóny. V tomto prípade sa osobitná pozornosť venuje plotom z oblasti, kde sa vykonávajú technologické operácie. Miesto pre štúdium sa vyberá aj s ohľadom na sanitárnu a environmentálnu situáciu, čo platí najmä pre podniky v chemickom a hutníckom priemysle.

Čím lepšie je pracovná plocha osvetlená, tým presnejšie budú výsledky vizuálnej kontroly zvarov. Osvetlenie by malo byť dostatočne jasné na spoľahlivé štúdium kontrolovaného povrchu, ale nemalo by presiahnuť 500 Lx, pokiaľ ide o intenzitu osvetlenia.

Príprava na kontrolu

Bez ohľadu na typ a vlastnosti skúmaného objektu, jeho povrchy musia byť riadne vyčistené. Akékoľvek cudzie povlaky, ktoré nie sú súčasťou prirodzenej štruktúry švu, podliehajú odstráneniu. To platí pre vodný kameň, farbu, špinu, stopy hrdze a trosky, ktoré zostali po zváraní. Objekty, ktorých povrchy majú farebné odtiene, nie je vždy možné ovládať. Ak je kontrolovaný povrch súčasťou prevádzkového zariadenia, potom musí byť jednotka počas trvania štúdie zastavená.

Spravidla ide o technologické zariadenie, ktoré bolo opravené zváraním. Hovoríme o ventilačných systémoch, chladiacich systémoch, kompresorových jednotkách atď. Pri príprave sa venuje osobitná pozornosť súprave náradia vizuálnej kontroly a spotrebnému materiálu, ktorý sa bude používať pri práci. Nástroje musia byťsprávne nakonfigurované, kalibrované, testované na výkon a presnosť.

Prichádzajúci kontrolný postup

Prvá fáza externej kontroly v rámci výrobného procesu, ktorej cieľom je skontrolovať polotovary a diely pred montážou. V tejto fáze sa zisťujú trhliny, západky, zárezy, delaminácie a škrupiny zvarov, ktoré sú nezlučiteľné s požiadavkami ďalších technologických operácií. Podľa pokynov na vizuálnu kontrolu vo fáze vstupnej kontroly nesmie byť dĺžka sekcií, ktoré je možné kontrolovať bez pomocných zariadení, väčšia ako 100 mm.

V opačnom prípade sa používajú meracie prístroje, ktoré umožňujú fixovať geometrické parametre defektov v režime streamovania. Mimochodom, okrem priamo zváraných švov je v tejto fáze možné posúdiť stav hrán dielov, ktoré sa ešte budú spájať zváraním.

Účtovanie kontrolovaných parametrov po zváraní

Hlavná fáza prác na vizuálnej kontrole dielov, ktorá sa vykonáva po dokončení montáže konštrukcií tepelným zváraním. Hlavným predmetom výskumu je naváranie vo forme hotového spoja. Spravidla sa vykonáva vizuálna kontrola zvarov vrstva po vrstve s fixáciou povrchových chýb. Ak nie je možné presne identifikovať a vyhodnotiť parametre fistúl, prasklín a známok deštrukcie zvarovej húsenice, vykoná sa vnútorný rozbor konštrukcie s pripojením radiačného alebo ultrazvukového zariadenia.

Namerané parametre počas kontroly

Z hľadiska požiadaviek na technologickú montáž kovových častí a konštrukcií je dôležitejšie neopravovať samotný fakt prítomnosti chyby, ale jej rozmerové ukazovatele. V súlade s pokynmi pre vizuálnu a meraciu kontrolu by sa počas komplexnej štúdie mali zaznamenať nasledujúce hodnoty:

- Šírka, dĺžka a hĺbka švu.

- Veľkosť vydutia švu.

- Parametre pre triesky, praskliny a škrupiny.

- Hĺbka rezu.

- Výrez kútového zvaru.

- Dĺžka diskontinuít.

Na individuálnom základe, podľa konštrukčných požiadaviek, je možné zostaviť aj mapu vzájomnej polohy švíkov. Napríklad dodržanie určitej vzdialenosti medzi spojovacími bodmi je často podmienkou zabezpečenia spoľahlivosti celej konštrukcie, takže zohľadnenie medzier sa považuje za jednu z prvoradých kontrolných hodnôt.

Kontrola nápravných opatrení

V procese opravy chybných švov a obnovy poškodenej štruktúry kovových častí sa vykonávajú aj kontrolné operácie, ktorých cieľom je:

- Sledovanie úplnosti defektu.

- Identifikácia nových chýb spôsobených použitím prostriedkov na opravu štruktúry švu.

- Kontrola celkového tvaru chybnej oblasti.

- Monitorovanie čistoty lokality - najmä sledovanie kontaminácie križovatky olejom, produktmi korózie, priemyselným prachom atď.

Tiežvizuálny spôsob kontroly umožňuje dodržať v normatívnych medziach parametre mechanických operácií potrebných na korekciu štruktúry zvarového spoja. Kontroluje sa najmä hĺbka vzorkovania chybného švu, šírka zóny odizolovania, počet rezných hrán, uhly skosenia atď.

Zaregistrovať výsledky

Kontrolné údaje sa zaznamenávajú do špeciálneho registra, po ktorom sa na základe výsledkov prieskumu vypracuje dokumentácia vo forme aktu, protokolu alebo záveru. Pri vykonávaní vizuálnej kontroly kvality sa na povrch cieľovej oblasti umiestni aj značka označujúca výsledky kontroly. Môže ísť napríklad o pečiatku s prístupom k ďalším technologickým operáciám v rámci výrobného procesu. V opačnom prípade sa polotovar odošle na opravu alebo revíziu.

Záver

Technológie na organizovanie a vykonávanie kontrolných a overovacích operácií vo vzťahu k pevným častiam a materiálom sa neustále zdokonaľujú, čo umožňuje odhaliť ich najmenšie chyby bez poškodenia predmetu štúdia. Napriek tomu sa stále aktívne využívajú najjednoduchšie metódy vizuálnej kontroly, ktoré sú výrazne obmedzené v možnostiach bodovej kontroly.

Táto prax je z hľadiska účinnosti skutočne neporovnateľná s modernými prostriedkami nedeštruktívnej internej analýzy tých istých zvarov. Ako je však uvedené v pokynoch na vizuálnu a meraciu kontrolu, externé vyšetrenie ovplyvňuje iba najvýraznejšie chyby.povrchy, z ktorých niektoré možno odstrániť bez použitia špecializovaných zariadení a spotrebného materiálu. Inými slovami, pri minimálnych nákladoch na organizáciu kontrolných a technických opatrení sa odhalí najdrsnejšie manželstvo. Potom je obrobok odoslaný do ďalších stupňov presnejšieho riadenia, čo si vyžaduje použitie špecializovaných magnetických, röntgenových a ultrazvukových zariadení, ktoré nie je vhodné používať pri primárnej kontrole zjavných povrchových defektov.

Odporúča:

Inventár: čo to je, vlastnosti správania, potrebné formy a úkony

Účtovníci vedia, že inventarizácia je nevyhnutným a nevyhnutným opatrením na vedenie záznamov. Nie menej informácií o nej majú tí, ktorí sú zodpovední za riadenie divízií, oddelení a spoločnosti ako celku. Na inventarizácii sa môžu zúčastniť jednotliví špecialisti z rôznych oddelení. V niektorých podnikoch za to zodpovedá špeciálne oddelenie materiálnej podpory

Pravidlá pre vyplnenie certifikátu 2 Daň z príjmu fyzických osôb: pokyny krok za krokom, požadované formuláre, termíny a postup doručenia

Jednotlivci sú povinní odvádzať dane zo svojich príjmov do fondov štátneho rozpočtu. Na tento účel sa vyplní potvrdenie o dani z príjmu fyzických osôb 2. Tento dokument zobrazuje údaje o príjmoch a daňových odpočtoch fyzických osôb. Zamestnávateľ je povinný túto dokumentáciu každoročne predkladať príslušným regulačným orgánom v mieste svojej registrácie. Pokyny a pravidlá na vyplnenie osvedčenia 2 o dani z príjmu fyzických osôb budú uvedené v článku

Zamestnanie maloletého pracovníka: postup krok za krokom, dokumenty

Súčasná legislatíva poskytuje normy, ktoré zaručujú ochranu práce detí a mladistvých. Najmä v Zákonníku práce je množstvo ustanovení upravujúcich zamestnávanie maloletého pracovníka

Čo je rádiografické testovanie? Rádiografická kontrola zvarov. Rádiografická kontrola: GOST

Fyzikálne základy metód kontroly žiarenia. Vlastnosti rádiografickej kontroly. Hlavné etapy rádiografickej kontroly zvarov. Bezpečnostné opatrenia pri výrobe rádiografickej kontroly. Normatívna a technická dokumentácia

Postup registrácie CJSC: pokyny krok za krokom

Registrácia CJSC je pomerne jednoduchý a rýchly proces, ktorý trvá tri dni. Článok hovorí, aké dokumenty by na to mali zakladatelia pripraviť. Opísané sú nuansy procesu, ako aj pravidlá, na základe ktorých sa vykonáva registrácia akcií