2026 Autor: Howard Calhoun | [email protected]. Naposledy zmenené: 2025-01-24 13:24:29

Kontrola žiarenia je založená na schopnosti jadier určitých látok (izotopov) rozpadať sa za vzniku ionizujúceho žiarenia. V procese jadrového rozpadu sa uvoľňujú elementárne častice, ktoré sa nazývajú žiarenie alebo ionizujúce žiarenie. Vlastnosti žiarenia závisia od typu elementárnych častíc emitovaných jadrom.

Korpuskulárne ionizujúce žiarenie

Alfa žiarenie sa objavuje po rozpade ťažkých jadier hélia. Emitované častice pozostávajú z páru protónov a páru neutrónov. Majú veľkú hmotnosť a nízku rýchlosť. To je dôvod ich hlavných charakteristických vlastností: nízka penetračná sila a silná energia.

Neutrónové žiarenie pozostáva z prúdu neutrónov. Tieto častice nemajú vlastný elektrický náboj. Len pri interakcii neutrónov s jadrami ožarovanej látky vznikajú nabité ióny, preto pri neutrónovom žiarení vzniká v ožarovanom objekte sekundárne indukovaná rádioaktivita.

Beta žiarenie sa vyskytuje počas reakcií vo vnútri jadraprvok. Ide o premenu protónu na neutrón alebo naopak. V tomto prípade sú emitované elektróny alebo ich antičastice, pozitróny. Tieto častice majú malú hmotnosť a extrémne vysokú rýchlosť. Ich schopnosť ionizovať hmotu je malá v porovnaní s časticami alfa.

Ionizujúce žiarenie kvantovej povahy

Žiarenie gama sprevádza vyššie uvedené procesy emisie častíc alfa a beta počas rozpadu atómu izotopu. Dochádza k emisii prúdu fotónov, čo je elektromagnetické žiarenie. Rovnako ako svetlo, aj gama žiarenie má vlnovú povahu. Častice gama sa pohybujú rýchlosťou svetla, a preto majú vysokú penetračnú silu.

Röntgenové lúče sú tiež založené na elektromagnetických vlnách, takže sú veľmi podobné lúčom gama.

Tiež sa nazýva brzdné svetlo. Jeho penetračná sila priamo závisí od hustoty ožarovaného materiálu. Ako svetelný lúč zanecháva na filme negatívne škvrny. Táto funkcia röntgenového žiarenia je široko používaná v rôznych oblastiach priemyslu a medicíny.

Pri rádiografickej metóde nedeštruktívneho testovania sa používa najmä žiarenie gama a röntgenové žiarenie, ktoré má charakter elektromagnetických vĺn, ako aj neutrón. Na výrobu žiarenia sa používajú špeciálne zariadenia a inštalácie.

Röntgenové prístroje

Röntgenové lúče sa vyrábajú pomocou röntgenových trubíc. Ide o sklenený alebo keramicko-kovový utesnený valec, z ktorého sa odčerpáva vzduchzrýchlenie pohybu elektrónov. Na oboch stranách sú k nemu pripojené elektródy s opačným nábojom.

Katóda je špirála z volfrámového vlákna, ktorá smeruje tenký lúč elektrónov na anódu. Ten je zvyčajne vyrobený z medi, má šikmý rez s uhlom sklonu od 40 do 70 stupňov. V jeho strede je volfrámová platňa, takzvané anódové ohnisko. Na katódu sa aplikuje striedavý prúd s frekvenciou 50 Hz, aby sa vytvoril potenciálny rozdiel na póloch.

Tok elektrónov vo forme lúča dopadá priamo na volfrámovú platňu anódy, z ktorej častice prudko spomaľujú pohyb a vznikajú elektromagnetické oscilácie. Preto sa röntgenové lúče nazývajú aj brzdné lúče. Pri rádiografickej kontrole sa používa hlavne röntgen.

Gamma a neutrónové žiariče

Zdrojom gama žiarenia je rádioaktívny prvok, najčastejšie izotop kob altu, irídia alebo cézia. V zariadení je umiestnený v špeciálnej sklenenej kapsule.

Neutrónové žiariče sú vyrobené podľa podobnej schémy, len využívajú energiu toku neutrónov.

Radiológia

Podľa spôsobu zisťovania výsledkov sa rozlišuje rádioskopická, rádiometrická a rádiografická kontrola. Posledná uvedená metóda sa líši v tom, že grafické výsledky sa zaznamenávajú na špeciálny film alebo platňu. Rádiografická kontrola prebieha aplikáciou žiarenia na hrúbku kontrolovaného objektu.

Nižšieobjektom kontroly sa na detektore objaví obraz, na ktorom sa prípadné defekty (škrupiny, póry, praskliny) prejavia ako škvrny a pruhy, pozostávajúce z dutín vyplnených vzduchom, pretože ionizácia látok rôznej hustoty pri ožarovaní prebieha nehomogénne.

Na detekciu sa používajú platne vyrobené zo špeciálnych materiálov, film, röntgenový papier.

Výhody rádiografickej kontroly zvarov a jej nevýhody

Pri kontrole kvality zvárania sa používa hlavne magnetické, rádiografické a ultrazvukové testovanie. V ropnom a plynárenskom priemysle sú zvarové spoje rúr obzvlášť starostlivo kontrolované. Práve v týchto odvetviach je rádiografická metóda kontroly najžiadanejšia kvôli jej nepochybným výhodám oproti iným metódam kontroly.

Po prvé, je považovaný za najvizuálnejší: na detektore môžete vidieť presnú fotokópiu vnútorného stavu hmoty s miestami defektov a ich obrysmi.

Ďalšou výhodou je jeho jedinečná presnosť. Pri vykonávaní ultrazvukového alebo fluxgate testovania vždy existuje možnosť falošných poplachov detektora v dôsledku kontaktu nálezcu s nepravidelnosťami zvaru. Pri bezkontaktnom rádiografickom testovaní je to vylúčené, t. j. nerovnosť alebo neprístupnosť povrchu nie je problém.

Po tretie, táto metóda vám umožňuje ovládať rôzne materiály vrátane nemagnetických.

A nakoniec, metóda je vhodná na prácu v komplexepoveternostné a technické podmienky. Rádiografická kontrola ropovodov a plynovodov tu zostáva jedinou možnou. Magnetické a ultrazvukové zariadenia často nefungujú v dôsledku nízkych teplôt alebo konštrukčných prvkov.

Má to však aj niekoľko nevýhod:

- rádiografická metóda testovania zvarových spojov je založená na použití drahých zariadení a spotrebného materiálu;

- vyžaduje sa vyškolený personál;

- práca s rádioaktívnym žiarením je zdraviu nebezpečná.

Príprava na kontrolu

Príprava. Ako žiariče sa používajú röntgenové prístroje alebo gama defektoskopy.

Pred začatím rádiografickej kontroly zvarov sa povrch očistí, vykoná sa vizuálna kontrola za účelom identifikácie okom viditeľných defektov, označí skúšaný objekt na rezy a označí ich. Zariadenie sa testuje.

Kontrola úrovne citlivosti. Normy citlivosti sú uvedené na pozemkoch:

- drôt - na samotnom šve, kolmo naň;

- drážka - vzdialená od švu aspoň 0,5 cm, smer drážok je kolmý na šev;

- platnička - vzdialená od švu aspoň 0,5 cm alebo na šve, značky na štandarde by nemali byť na obrázku viditeľné.

Control

Technológia a schémy pre rádiografickú kontrolu zvarov sú vyvinuté na základe hrúbky, tvaru a konštrukčných prvkovkontrolovaných výrobkov v súlade s NTD. Maximálna povolená vzdialenosť od testovaného objektu k rádiografickému filmu je 150 mm.

Uhol medzi smerom lúča a kolmicou na film musí byť menší ako 45°.

Vzdialenosť od zdroja žiarenia k kontrolovanému povrchu je vypočítaná podľa NTD pre rôzne typy zvarov a hrúbky materiálu.

Vyhodnotenie výsledkov. Kvalita rádiografickej kontroly priamo závisí od použitého detektora. Keď sa používa rádiografický film, pred použitím sa musí každá šarža skontrolovať, či spĺňa požadované parametre. Reagencie na spracovanie obrazu sú tiež testované na vhodnosť v súlade s NTD. Príprava filmu na kontrolu a spracovanie hotových obrázkov by sa mala vykonávať na špeciálnom tmavom mieste. Hotové obrázky by mali byť jasné, bez zbytočných škvŕn, vrstva emulzie by nemala byť porušená. Obrázky noriem a značiek by sa tiež mali dobre prezerať.

Na vyhodnotenie výsledkov kontroly, meranie veľkosti zistených defektov sa používajú špeciálne šablóny, lupy, pravítka.

Podľa výsledkov kontroly sa urobí záver o vhodnosti, oprave alebo zamietnutí, ktorý sa zapíše do denníkov zavedenej formy podľa NTD.

Aplikácia bezfilmových detektorov

V súčasnosti sa do priemyselnej výroby čoraz viac zavádzajú digitálne technológie vrátane rádiografickej metódy nedeštruktívneho testovania. Existuje mnoho originálnych vývojov domácich spoločností.

Systém digitálneho spracovania údajov používa počas rádiografickej kontroly opakovane použiteľné flexibilné platne vyrobené z fosforu alebo akrylu. Röntgenové lúče dopadajú na platňu, po ktorej sa skenuje laserom a obraz sa prevedie na monitor. Pri kontrole je umiestnenie platne podobné ako pri filmových detektoroch.

Táto metóda má oproti filmovej rádiografii množstvo nepopierateľných výhod:

- na to nie je potrebný dlhý proces spracovania filmu a vybavenie špeciálnej miestnosti;

- netreba na to neustále kupovať film a činidlá;

- proces vystavenia trvá málo času;

- okamžité získanie digitálneho obrazu;

- rýchla archivácia a ukladanie údajov na elektronické médiá;

- opätovne použiteľné taniere;

- Kontrolovaná energia ožiarenia sa môže znížiť na polovicu a hĺbka prieniku sa zvýši.

To znamená, že dochádza k úspore peňazí, času a zníženiu úrovne vystavenia a tým aj nebezpečenstvu pre personál.

Bezpečnosť počas rádiografickej kontroly

Aby sa minimalizoval negatívny vplyv rádioaktívnych lúčov na zdravie pracovníka, je potrebné prísne dodržiavať bezpečnostné opatrenia pri vykonávaní všetkých etáp rádiografickej kontroly zvarových spojov. Základné bezpečnostné pravidlá:

- všetky zariadenia musia byť v dobrom funkčnom stavepotrebnú dokumentáciu, účinkujúcich - požadovaná úroveň školenia;

- Ľudia, ktorí nie sú spojení s výrobou, nemajú povolený vstup do kontrolnej oblasti;

- pri prevádzke žiariča musí byť obsluha inštalácie na strane proti smeru žiarenia aspoň 20 m;

- zdroj žiarenia musí byť vybavený ochrannou clonou, ktorá zabraňuje rozptylu lúčov v priestore;

- je zakázané zdržiavať sa v zóne možnej expozície dlhšie, ako je maximálny povolený čas;

- úroveň žiarenia v oblasti, kde sa ľudia nachádzajú, musí byť neustále monitorovaná pomocou dozimetrov;

- Miesto konania by malo byť vybavené ochranným zariadením proti prenikavému žiareniu, ako sú olovené plechy.

Regulačná a technická dokumentácia, GOST

Rádiografická kontrola zvarových spojov sa vykonáva v súlade s GOST 3242-79. Hlavné dokumenty pre rádiografickú kontrolu sú GOST 7512-82, RDI 38.18.020-95. Veľkosť značiek musí zodpovedať GOST 15843-79. Typ a výkon zdrojov žiarenia sa vyberá v závislosti od hrúbky a hustoty ožarovanej látky v súlade s GOST 20426-82.

Trieda citlivosti a štandardný typ sú regulované normami GOST 23055-78 a GOST 7512-82. Proces spracovania rádiografických snímok sa vykonáva v súlade s GOST 8433-81.

Pri práci so zdrojmi žiarenia sa treba riadiť ustanoveniami federálneho zákona Ruskej federácie „O radiačnej bezpečnosti obyvateľstva“, SP 2.6.1.2612-10 „Základné sanitárnepravidlá na zaistenie radiačnej bezpečnosti , SanPiN 2.6.1.2523-09.

Odporúča:

Vizuálna kontrola zvarov: podstata správania a postup krok za krokom

Úplne eliminovať riziko nekvalitných spojov neumožňujú ani automatické a robotické zváracie stroje. Bez ohľadu na použitú technológiu výroby zvarových operácií sa preto po jej vykonaní realizuje postup komplexnej kontroly kvality zvarov. Metóda vizuálnej kontroly je počiatočnou fázou v celkovom procese odstraňovania problémov so zváraním

Dielektrické topánky: štátny štandard, testovanie a bezpečnosť

Podľa regulačných dokumentov sú všetky prostriedky ochrany rozdelené na základné a doplnkové. Zároveň druhá skupina nie je v žiadnom prípade nižšia ako prvá, pomáha vyhnúť sa problémom, stať sa záchrancom pri práci v elektrických inštaláciách s viac ako 1 000 V. V článku budeme hovoriť o dielektrických robotoch: čo je to, aká norma kontroluje kvalitu a kedy musia byť ochranné prostriedky testované

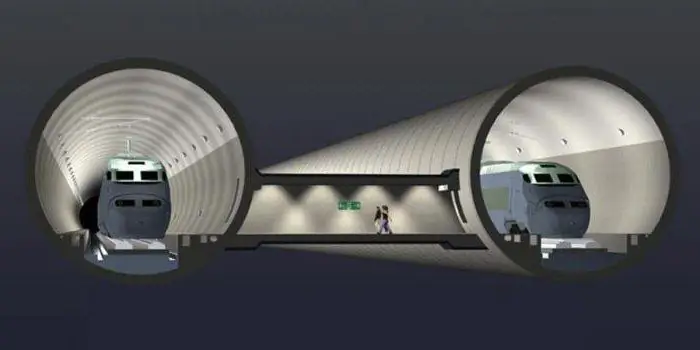

Vákuový vlak: princíp činnosti, testovanie. Vlak budúcnosti

Pre zvýšenie rýchlosti akéhokoľvek vozidla je potrebné čo najviac potlačiť treciu silu. Takto lietajú do vesmíru kozmické lode, ktoré dokážu bez odporu cestovať vesmírom veľmi dlho. Rovnaká funkcia je jadrom projektu známeho ako „vákuový vlak“

Aerodynamické testovanie ventilačných systémov. Aerodynamické skúšobné metódy

Aerodynamické testy vykonávajú akreditované laboratóriá v súlade s normami a hygienickými normami. Prečo a ako sa kontrolujú ventilačné systémy, metódy aerodynamických testov vo všeobecnosti a dokumentácia, ktorá je vypracovaná na základe výsledkov testov - generálni dodávatelia, zákazníci na výstavbu obytných a verejných budov, špecialisti zo správcovských spoločností a vedúci inžinierskych služieb priemyselné podniky potrebujú poznať aspoň, aby pochopili, ktorý dokument

Detekcia farebných chýb zvarov: vlastnosti a popis

Článok je venovaný detekcii farebných chýb zvarov. Zohľadňujú sa vlastnosti postupu, jeho popis, technologické fázy atď