2026 Autor: Howard Calhoun | [email protected]. Naposledy zmenené: 2025-06-01 07:15:09

Trecie spoje majú vysokú únosnosť a sú menej náročné na prácu ako zvárané spoje. Vďaka tomu majú široké využitie pri výrobe stavebných kovových konštrukcií. Získanie potrebných trecích síl v spoji sa dosahuje rôznymi spôsobmi - abrazívnym otryskaním a plameňom, ako aj použitím adhéznych kompozícií.

Popis a aplikácia

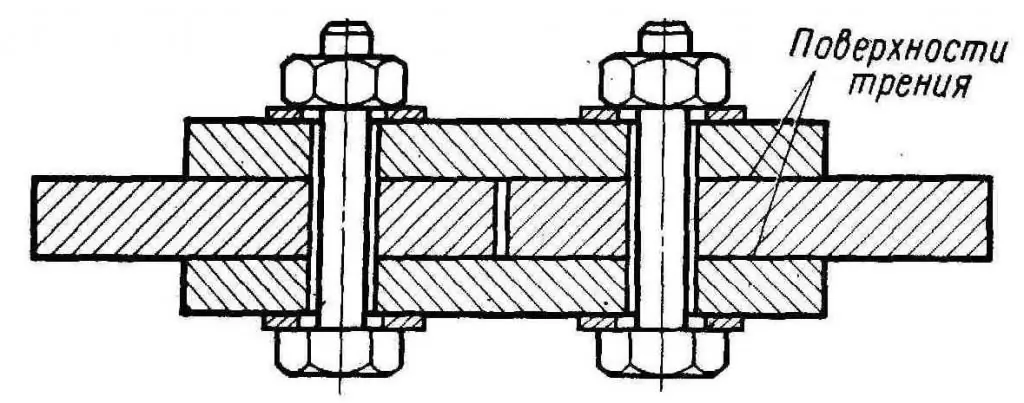

V strojárstve existujú 2 typy skrutkových spojov podľa povahy prenosu sily v nich:

- Odolné voči strihu. Najčastejšie sú navrhnuté na skrutkách hrubej, normálnej a zvýšenej presnosti (zriedkavo vysokej pevnosti). Uťahovacia sila nie je kontrolovaná. Výpočty berú do úvahy vnútorné ťahové, tlakové a šmykové napätia, ale neberú do úvahy trecie sily.

- Trenie (odolné v šmyku). Proti vonkajšej sile pôsobia trecie sily vznikajúce v kontaktných rovinách častí, ktoré sa majú spojiť. Trenie je spôsobené predpätím upevňovacích skrutiek, ktoré by malo byť maximálne. Preto v takýchto spojoch, vysoko pevný hardvér s tepelnýmspracovanie.

Posledný typ sa delí na 2 podkategórie: trecie a trecie-šmykové spoje, v ktorých sa jedna časť síl prenáša trením a druhá drvením.

Nevýhodou týchto spojení sú vysoké náklady na spojovacie prvky. Na druhej strane použitie trecích spojov na vysokopevnostných skrutkách zlepšuje spoľahlivosť a znižuje počet zvarov. V súlade s tým sa zložitosť montáže zníži takmer trikrát. Tento typ spojenia sa používa pri stavbe priemyselných budov, pri stavbe mostov, žeriavov a iných priehradových konštrukcií, ktoré sú vystavené vibráciám alebo dynamickému zaťaženiu.

Sľubnými smermi vo vývoji tohto konštruktívneho riešenia je použitie snímateľných konzervačných náterov a použitie „blokovej“výrobnej technológie, kedy sa v závode vykonáva montáž a lakovanie zväčšených celkov, a to až finálna inštalácia sa vykonáva na stavenisku.

Faktor drsnosti

Požadovaná drsnosť povrchu, ktorá poskytuje vypočítanú treciu silu, sa dosiahne abrazívnym, plameňovým ošetrením lícovaných povrchov alebo použitím špeciálnych náterov. Koeficient trenia pre výpočty je prevzatý z tabuľky nižšie.

| Typ spracovania | Koeficient trenia |

| Bez ochrany | |

| Kefovanie | 0, 35 |

| Výstrely | 0, 38 |

| Vystrihnúť plameň | 0, 42 |

| Pískovanie alebo pieskovanie | 0, 58 |

|

Tryskanie, čistenie oboch častí, ohrev plameňom až na 300°C okolo otvorov pre skrutky. Oblasť tepelného spracovania - nie menšia ako veľkosť podložky |

0, 61 |

| S následnou konzerváciou | |

| Prvý detail - pieskovanie alebo pieskovanie, konzervácia lepidlom. Druhá párovacia časť - kartáčovaná, bez ďalšej konzervácie | 0, 5 |

Typ spracovania musí byť uvedený na výkresoch. Spojovacie plochy sú pred montážou skrutiek úplne bez ľadu, snehu, oleja, vodného kameňa, hrdze a iných nečistôt.

Pieskovanie

Na čistenie kovových konštrukcií s trecími spojmi pomocou technológie pieskovania platia nasledujúce požiadavky:

- drsnosť pripraveného povrchu - nie viac ako Ra 6, 3;

- úplná eliminácia oxidov a hrdze (2. stupeň čistenia podľa GOST 9.402-2004);

- stupeň odmastenia povrchu - prvý (čas pretrhnutia vodného filmu - viac ako 1 minúta, žiadne olejové škvrny na filtračnom papieri);

- predbežné čistenie stlačeného vzduchu vstupujúceho do pieskovača od oleja a vlhkosti (toto sa kontroluje aspoň 1 krát za zmenu);sušenie kremenného piesku na obsah vlhkosti najviac 2 %.

Po opieskovaní je potrebné z povrchov odstrániť prach fúkaním vzduchu alebo utretím čistou handričkou.

Ošetrenie plameňom

Kyslíko-acetylénový plameň sa používa pri čistení dielov pomocou plynového horáka. Splodiny horenia (oxidy) sa následne odstraňujú drôtenými kefami. V tomto prípade nemôžete kov priviesť k lesku. Čistenie plameňom je možné použiť len pre diely s hrúbkou minimálne 5 mm, aby sa predišlo ich tepelnému zdeformovaniu. Spracovanie prebieha v nasledujúcich režimoch:

- tlak kyslíka - 0,6 MPa, acetylén vo fľašiach - 0,05 MPa;

- prívod kyslíka - maximálny (jadro plameňa by malo vychádzať z dýzy ohrievača, ale nemalo by zhasnúť);

- rýchlosť pohybu horáka - 1 m/min (pre tenkostenné kovové konštrukcie 5-10 mm - 1,5-2 m/min);

- ďalší prechod by sa mal prekrývať s predchádzajúcim o 15-20 mm;

- uhol horáka až 45°.

Pri tejto technologickej operácii sa používajú špeciálne horáky so širokým plameňom.

Čistenie brokov a štetcov

Pred spracovaním kovovými kefami (kefovaním) sa farba z povrchov odstráni rozpúšťadlami alebo metódou plynového plameňa. Nie je možné vyčistiť časti do kovového lesku, pretože to bráni vytvoreniu správneho koeficientu trenia. Práca sa vykonáva pomocou mechanizovaného pneumatického alebo elektrickéhonástroj. Zvyšný prach sa odstráni vyfúkaním vzduchom alebo kefou na vlasy.

Na otryskávanie sa používajú oceľové alebo liatinové štiepané (sekané) broky s frakciou 0,8-1,2 mm. Tryskacie stroje používajú liatinové broky.

Nátery

Na zvýšenie trecích síl v prírubových a trecích spojoch sa používajú aj lepiace látky - lepidlá. Ako trecí povlak sa používajú kompozície, ktorých hlavnou zložkou je epoxidová živica a doplnkovými sú tvrdidlo, rozpúšťadlo, urýchľovač alebo izopropanol.

Montážne práce sa vykonávajú v nasledujúcom poradí:

- Veľkorozmerné konštrukčné prvky sa čistia jednou z vyššie opísaných metód, s výnimkou plynového plameňa, a tiež odmasťujú. Časový interval medzi čistením a lepením by nemal presiahnuť 0,5 dňa. Skladovanie súčasne sa vykonáva v podmienkach vlhkosti nie vyššej ako 80%.

- Lepidlo sa pripravuje bezprostredne pred použitím.

- Zloženie lepidla sa nanáša na povrch menších prvkov a plní sa práškom z karbidu kremíka s hrúbkou 2 mm, valcovaním kovovým valčekom. Je dovolené lepiť obe kontaktné časti lepidlom. Do 1-2 hodín by sa malo čerstvo pripravené lepidlo úplne spotrebovať.

- Prebytočný prášok odstráňte otočením dielu a niekoľkými poklepaniami.

- Ponechajte čas, kým epoxid úplne nevytvrdne.

- Trečný kĺb je namontovaný na vysokopevnostných skrutkách.

Kvalita hardvéru

Spojovacie prvky pre trecie kĺby musia byť sprevádzané certifikátom kvality. Skrutky, podložky a matice sú pripravené takto:

- čistenie konzervačného tuku v alkalickom roztoku (expozícia v nádobe 15-20 minút);

- sušenie, fúkanie stlačeným vzduchom;

- závitovanie pomocou kľúčov alebo na sústruhu;

- mazanie minerálnym olejom;

- kompletná sada skrutiek so spárovanými maticami, ktoré boli použité počas chodu;

- skladovanie až do montáže (nie viac ako 10 dní).

Výpočet trecieho spojenia

Najdôležitejšie parametre pripojenia tohto typu sú:

- koeficient trenia Μ na kontaktných plochách, stanovený z tabuľky vyššie, v závislosti od typu spracovania;

- pomer krútiaceho momentu skrutiek;

- sila utiahnutia skrutiek;

- krútiaci moment potrebný na získanie požadovanej hodnoty predchádzajúceho ukazovateľa.

Vypočítanú hodnotu krútiaceho momentu nájdete podľa vzorca:

M=K∙N∙dnom, kde K je súčiniteľ krútiaceho momentu určený podľa GOST 22356-77;

N - napínacia sila skrutky, kN;

dnom - jeho menovitý priemer, mm.

Hodnota N je určená vzorcom:

N=σr∙Sn∙ k,

kde σr je pevnosť v ťahu materiálu skrutky, N/mm2;

Sn - plocha prierezu skrutky,netto, mm2;

k - koeficient pracovných podmienok (pre oceľové konštrukcie a cestné mosty sa rovná 1).

Sila vytvorená v jednom kontakte skrutky sa zistí podľa vzorca:

N1=N∙Μ/ɣ, kde ɣ je koeficient spoľahlivosti vybraný v závislosti od počtu skrutiek v spojení.

Minimálny požadovaný počet vysokopevnostných skrutiek je určený nasledovne:

n=P/(k∙N1∙s), kde P je pôsobiace pozdĺžne zaťaženie, kN;

s - počet kontaktov v spojení.

Montáž

Pravidlá na vytvorenie trecieho spojenia musia spĺňať nasledujúce technické požiadavky:

- Pred montážou je potrebné pripraviť povrch jedným z vyššie uvedených spôsobov (podľa projektovej dokumentácie), odstrániť hrbole a otrepy, ktoré bránia dosadnutiu dielov.

- Počas prepravy a medziskladovania dielov je potrebné vylúčiť olejovanie alebo kontamináciu pripravených povrchov. Ak sa tomu nedalo vyhnúť, je potrebný druhý čistiaci postup.

- V prvej fáze montáže sú diely zarovnané s otvormi pomocou montážnych hmoždiniek.

- Nainštalujte skrutky s podložkami (nie viac ako jednu pod hlavu skrutky a maticu), dotiahnite ich maticami o 50-90 % vypočítanej sily a skontrolujte tesnosť spojenia.

- Upravte vypočítaný uťahovací moment pomocou momentových kľúčov.

- Naneste tmel alebo základný náter zmiešaný scement, biela hlina, krieda. Toto sa robí na utesnenie spojenia pred vlhkosťou.

Kontrola kvality

Kontrola kvality sa vykonáva vo všetkých fázach prípravy a montáže. Výsledky medzioperačných kontrol sa zaznamenávajú do protokolu výroby spojov v teréne.

Komplex takýchto prác zahŕňa nasledujúce operácie:

- kontrola kvality surovín, komponentov, nakupovaných produktov;

- kontrola stavu nástroja, tarovacie momentové kľúče;

- kontrola čistenia povrchu a prípravy hardvéru;

- Kontrola hustoty utiahnutia spojov (pomocou sond);

- selektívne ovládanie uťahovacieho momentu;

- regulácia tlaku;

- testovacie vzorky (podľa požiadaviek zákazníka stavebných prác).

Odporúča:

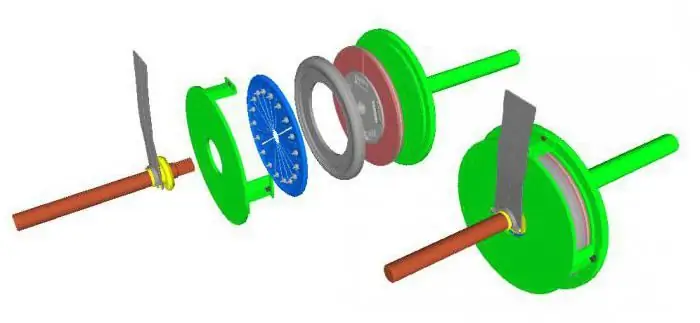

Trecie spojky: princíp činnosti, kreslenie

V spojkových mechanizmoch sa používajú spojky trecieho typu. Zariadenia sa líšia parametrami, ale aj dizajnom. Existuje mnoho typov trecích spojok

Trecie materiály: výber, požiadavky

Moderné mechanizmy majú komplexný dizajn, vysoké rýchlosti. Preto používajú rôzne kvalitné trecie materiály. Čo sú, aké typy existujú, ako aj aké sú vlastnosti ich aplikácie, sú uvedené v článku

Čo sú prírubové spojenia? Typy prírubových spojov. Prírubové spoje v priemysle

Prírubové spoje sa často používajú v priemysle. Musia zabezpečiť tesnosť a pevnosť montovaných konštrukcií. Úloha kvalitného spojenia je dôležitá, pretože slabé spojenie môže viesť k veľkým stratám a ohroziť obsluhujúci personál

Klieštinové spoje: klasifikácia, typy rúr, pracovná technika a návod na použitie

Násuvná armatúra má vonkajší závit s vonkajším šesťhranom. Menovitý priechod je 6 mm. Tesniace závitové spojenie je potiahnuté. Montážna poloha môže byť ľubovoľná. Dizajn funguje na princípe vratného pohybu. Rozsah pracovného tlaku sa pohybuje od 0,95 do 6 barov. Pracovný tlak v závislosti od teploty sa rovná hranici od 0,95 do 14 barov

Čo sú skrutky s vysokou pevnosťou?

Existuje niekoľko klasifikácií skrutkového kovania, no z hľadiska spoľahlivosti upevnenia je najvýznamnejšie rozdelenie podľa stupňa odolnosti voči fyzickej námahe. Od tejto vlastnosti závisí funkčná stabilita a trvanlivosť cieľovej konštrukcie. Najatraktívnejšie sú v tomto smere vysokopevnostné skrutky používané v motorových vozidlách, priemyselných celkoch a kritických stavebných konštrukciách