2026 Autor: Howard Calhoun | [email protected]. Naposledy zmenené: 2025-01-24 13:24:41

Technológie zvárania a povrchových úprav umožňujú efektívnu obnovu kovových častí a poskytujú vysoký stupeň spoľahlivosti a odolnosti produktu. Potvrdzuje to prax používania týchto metód pri vykonávaní opravárenských operácií v rôznych oblastiach - od opráv automobilov až po výrobu valcovaného kovu. V celkovom množstve prác na opravách kovových konštrukcií zaberá obnova dielov zváraním a naváraním asi 60-70%. Najbežnejšia oprava oceľových blokov valcov, hriadeľov motorov, kľukových skríň, reťazových článkov, lopatiek atď.

Zváranie a naváranie pri opravách a reštaurátorských prácach

Obe metódy sú založené na metódach tepelného spracovania s rôznymi parametramiprevádzku pripojeného zariadenia. Zváraním sa rozumie proces vytvárania medziatómových väzieb, pomocou ktorých je možné spájať rôzne prvky dielu, uzatvárať technologické medzery a odstraňovať drobné chyby na povrchu. Energetický potenciál pre proces zvárania je zabezpečený všeobecným alebo lokálnym ohrevom obrobku.

Typické operácie tohto druhu zahŕňajú upevňovanie dodatočných alebo zlomených častí dosiek, ráfikov a puzdier. Okrem opravy výrobkov s jednoduchými geometrickými tvarmi sú možné aj zložitejšie reštaurátorské úlohy, ale v rámci iných technologických operácií. Napríklad obnova závitu zváraním bude doplnená o postupy mechanického vyrovnávania a sústruženia. Okrem toho by pri takejto práci mali byť dodržané požiadavky na prehrievanie pomocného nástroja, ako sú matrice, ktoré sa priamo podieľajú na korekcii závitu.

Pokiaľ ide o povrchovú úpravu, táto metóda zahŕňa nanesenie dodatočného kovového náteru na povrch, ktorý sa má obnoviť. Nová technologická vrstva môže byť užitočná pri opravách opotrebovaných dielov alebo spevnení povrchu v oblasti trenia.

Použité vybavenie

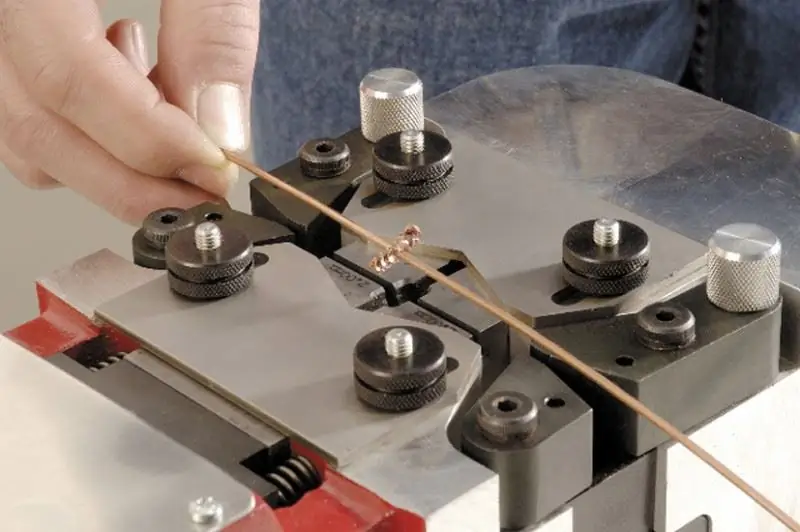

Pri zváraní sa nevyhnutne používa zdroj energie, zariadenie na držanie dielu a nasmerovanie oblúka. Častejšie sa používa zvárací menič, ktorého súčasťou je motor s jednosmerným generátorom od 70 do 800 A. Možno použiť aj usmerňovače s transformátormi.prúd a predradník. Ak hovoríme o spotrebnom materiáli a pomocných zariadeniach, potom sa obnova dielov zváraním a naváraním vykonáva s pripojením upínacích náustkov, elektród a chladiacich systémov. Pri naváraní sa používajú aj deformačné hlavy so strmeňmi a zdvíhačmi, ktoré umožňujú montáž na obrábacie stroje (sústruhy alebo skrutkovanie). Na odstránenie prebytočných kovových hrán a vrstiev sa používajú špeciálne frézy.

Požiadavky na prípravu dielu

Ako pri zváraní, tak aj v procese navárania bude kvalita operácie do značnej miery určená počiatočným stavom obrobku. Povrchy dielu musia byť očistené od hrdze, vodného kameňa, nečistôt a mastnoty. V opačnom prípade sa zvyšuje riziko zadržania nedostatočnej penetrácie, prasklín a troskových inklúzií. Osobitná pozornosť by sa mala venovať odmasťovaniu z továrenských a konzervačných olejov. Tento postup sa vykonáva v horúcom roztoku, po ktorom sa produkt premyje a vysuší. Pred obnovou dielov zváraním sa odporúča vykonať pieskovanie, ktoré zlepšuje kvalitu opravy. Na takéto úlohy sa používajú abrazívne metódy spracovania s pripojením kompresorového zariadenia, brúsnych kotúčov a fréz. Mierne stopy korózneho poškodenia je možné odstrániť aj ručnými kovovými kefami.

Ktoré elektródy sa používajú na regeneráciu?

Po príprave hlavného pracovného zariadenia a obrobku môžete pristúpiť k výberu elektród. Výber závisí od druhu kovu, charakteru defektu apožiadavky na prekryvnú vrstvu. Spravidla sa v bežných prípadoch zlomov a trhlín používajú klasické zváracie elektródy s pevnosťou v ťahu okolo 4 MPa. Na prácu s uhlíkovými oceľami sa odporúča používať spotrebný materiál, ktorého tyče sú vyrobené z drôtu triedy Sv-08 s hrúbkou 1,5-12 mm. Nezanedbávajte vlastnosti povlaku. Vysoký stabilizačný účinok pri obnove dielov zváraním a naváraním zabezpečí kriedové nanesenie elektródy typu E-34. Prispeje k stabilnému procesu horenia oblúkom, ktorý vám umožní vytvoriť hustý a rovnomerný šev.

V súčasnosti sa používa aj neštandardný spotrebný materiál elektród, ako je páska a rúrkové práškové prvky. Obvykle sú to valcované kovové pásy do hrúbky 0,8 mm, ktorých povrch je vyplnený rôznymi práškovými legovacími zmesami na báze feromangánu, stalinitu atď. Takéto elektródy by sa mali riešiť, ak sa plánuje dodať opravovanej ploche ďalšie prevádzkové vlastnosti.

Manuálne oblúkové zváranie a metóda navárania

Pri opravách poškodených zvarov, utesňovaní trhlín a utesňovaní hermetických puzdier môžete použiť ručnú metódu s grafitovými, uhlíkovými alebo volfrámovými elektródami. V priebehu práce sa odoberie zväzok tyčí s povlakom a upevní sa drôtom. Konce musia byť vopred zvarené a vložené do pripraveného držiaka. Počas prevádzky budú elektródy vytvárať takzvaný bludný oblúk so širokým poľom pôsobenia. Akočím väčšia je poškodená oblasť, tým väčší by mal byť lúč. Hlavná obtiažnosť zváracieho procesu týmto spôsobom spočíva v potrebe pripojenia trojfázovej siete, pretože rovnaké naváranie s lúčom 5-6 elektród sa musí vykonávať pri zvýšenom prúde. Táto metóda sa používa na opravu dielov vyrobených z legovaných a nízkolegovaných ocelí strednej a veľkej hrúbky.

Automatická metóda zvárania pod tavivom

Automatický proces navárania je odlišný v tom, že napájanie elektródy s pohybom samotného oblúka po pracovnej ploche je úplne mechanizované. Tok zase poskytuje izoláciu cieľovej zóny od škodlivých účinkov kyslíka. Metóda sa používa na obnovu povrchov plochých a valcových častí s hĺbkou opotrebenia do 15 mm. S narastajúcou veľkosťou defektu je možné aplikovať niekoľko vrstiev tvrdého návaru, ale v tomto prípade bude potrebné počkať na polymerizáciu každej predchádzajúcej vrstvy. Táto technológia obnovy dielov zváraním a naváraním vyžaduje spojenie zdrojov prúdu v podobe meniča alebo usmerňovača so skrutkovacím sústruhom. V pracovnej oblasti sa vytvorí povlak tavidla s hrúbkou 1-4 mm, po ktorom sa automaticky vedie elektródový drôt s oblúkom. Medzi hlavné výhody tejto metódy v porovnaní s ručným zváraním patrí minimálna strata kovu v dôsledku rozstreku. Manuálna metóda poskytuje niekoľkonásobne viac popola a odpadu.

Metóda navárania vibračným oblúkom

V tomto prípade sa používajú tavné elektródy, ktoré v procesehoriace oblúky vibrujú pri skratoch. Operácie dodávania a presúvania spotrebného materiálu sú tiež automatizované. Napriek vonkajšej zložitosti procesu je metóda pomerne jednoduchá a nevyžaduje použitie špeciálneho zariadenia. Navyše z dlhodobého hľadiska možno očakávať vylúčenie deformácie dielu so zachovaním tvrdosti bez tepelného spracovania. Existujú však aj obmedzenia. Vibračné metódy na obnovu dielov zváraním a naváraním sú teda vhodné pre obrobky s priemerom najmenej 8 mm alebo hrúbkou 0,5 až 3,5 mm. Teoreticky je možné vibračné naváranie vykonávať v rôznych ochranných prostrediach plynom alebo tavivom, ale v praxi sa častejšie používa tekutá izolácia - napríklad roztok sódy.

Zváranie a naváranie v prostredí s ochranou proti plynom

Táto metóda zahŕňa prípravu špeciálneho valca so zmesou stlačených plynov. Môžu sa použiť plyny argón a oxid uhličitý smerované do zváracej zóny pod vysokým tlakom. Úloha zmesi sa tiež znižuje na ochrannú funkciu izolácie obrobku pred negatívnymi účinkami dusíka a kyslíka vo vzduchu. Najkvalitnejšie spoje zváraním v plynnom prostredí sa získavajú pomocou volfrámových elektród so samostatným vstupom prídavných materiálov do pracovného priestoru. Povrchová úprava sa vykonáva jednosmerným prúdom s obrátenou polaritou. Proces môže byť mechanizovaný, ak sa použije elektródový drôt, ale plynové a elektrické horáky sa zvyčajne ovládajú ručne.

Poloautomatické metódy zvárania a navárania

Optimálna metóda pre prácu s hliníkom a rôznymi neželeznými zliatinami. Vďaka flexibilnému nastaveniu parametrov zariadenia a možnosti použitia rôznych ochranných prostredí môže obsluha získať kvalitný šev na obrobku s hrúbkou až 12 mm pri nízkej sile prúdu. Poloautomatická metóda obnovy dielov zváraním sa vykonáva pomocou volfrámových elektród s hrúbkou 0,8-6 mm. Napätie sa v tomto prípade môže meniť od 20 do 25 V a sila prúdu je v rozmedzí 120 A.

Alternatívna technológia obnovy tlaku

Popri tepelných metódach zvárania a navárania sa využíva aj široká skupina kontaktných alebo studených metód zmeny štruktúry kovových prírezov. Najmä obnova dielov zváraním pod tlakom sa vykonáva pomocou mechanických jednotiek s razidlami. V procese plastickej deformácie sa na kontaktných miestach vytvorí zvarový spoj s určitými parametrami. Konfigurácia deformačného efektu bude závisieť od charakteristík razníka a lisovacej techniky.

Záver

V súčasnosti neexistujú efektívnejšie spôsoby opravy chýb v kovovej konštrukcii ako zváranie a naváranie. Ďalšou vecou je, že v týchto segmentoch prebieha aktívny vývoj rôznych metód na implementáciu technológie do praxe. Najsľubnejší smer možno nazvať obnovou dielov zváraním a naváraním na automatizovanom zariadení. Mechanizácia opravárenských operácií zvyšuje produktivitu procesu, jehoergonómia a úroveň bezpečnosti pre zvárača. Súčasne sa vyvíjajú metódy vysoko presného argónového oblúkového zvárania s pripojením plynových ochranných médií. V tomto smere je priskoro hovoriť o plnej automatizácii, no z hľadiska kvality výsledku je táto oblasť pokročilá.

Odporúča:

Ako variť liatinu elektrickým zváraním: technológia práce a potrebné materiály

Hlavné zloženie a typy liatiny. Ťažkosti a vlastnosti zvárania výrobkov z liatiny. Metódy zvárania liatiny. Prípravné operácie pred zváraním. Ako variť liatinu elektrickým zváraním studeným a horúcim spôsobom, ako aj plynové zariadenia. Vlastnosti elektród používaných na zváranie liatiny. Bezpečnostné opatrenia pri zváraní

Automatický sústruh a jeho vlastnosti. Automatický sústruh viacvretenové pozdĺžne sústruženie s CNC. Výroba a spracovanie dielov na sústružníckych automatoch

Automatický sústruh je moderné zariadenie používané najmä v hromadnej výrobe dielov. Existuje veľa druhov takýchto strojov. Jedným z najobľúbenejších typov sú pozdĺžne sústruhy

Pojazdné kŕmne závody: popis, technologický postup

Dnes môžete počuť veľa diskusií o progresívnych zariadeniach používaných v poľnohospodárstve, ktorými sú mobilné kŕmne závody. Princípy zariadenia, výhody implementácie a zákaznícke recenzie tohto zariadenia nájdete v článku

Plátkové lisovanie dielov: technológie a vlastnosti procesu

Článok je venovaný lisovaniu plechu. Zohľadňujú sa vlastnosti tohto procesu, výhody technológie, použité zariadenie atď

Klasifikácia spôsobov obnovy dielov a ich vlastností

V súčasnosti inžinieri aktívne pracujú na vytváraní nových a zlepšovaní tradičných metód obnovy dielov. A existujú na to objektívne dôvody: po prvé, v niektorých prípadoch je výroba nových výrobkov z drahej ocele nákladnejšia z hľadiska zdrojov a po druhé, podnik jednoducho nemá technologickú schopnosť vyrábať nové diely, ktoré sú zložité. tvar a technické požiadavky