2026 Autor: Howard Calhoun | [email protected]. Naposledy zmenené: 2025-06-01 07:15:09

Výroba plynových blokov je v súčasnosti pomerne zisková. Materiál patrí do skupiny pórobetónu. To znamená, že väčšina z nich je naplnená bublinkami plynu, čo výrazne znižuje ich fyzickú hmotnosť. Zároveň majú dobré tepelnoizolačné vlastnosti a pevnostné parametre. Vďaka uvedeným charakteristikám sa plynové bloky stali v krátkom čase veľmi populárnymi.

Všeobecné informácie o plynových blokoch

Ak hovoríme o tom, čo predstavuje pórobetón alebo plynový blok, potom ide o kameň umelého pôvodu, ktorý sa vyznačuje prítomnosťou veľkého množstva mikroskopických pórov. Tento materiál sa tiež pomerne často nazýva autoklávovaný pórobetón, čo dáva predstavu o technológii výroby plynových blokov.

Za zmienku stojí, že stavebný materiál má tiež vysokú mieru úspory energie. To sa vysvetľuje prítomnosťou rovnakej poréznej štruktúry. Ďalšou dobrou výhodou je nízka hmotnosť každého bloku.

Výroba plynových blokov sa stala populárnou aj vďaka nimje možné stavať nielen priečky pre konštrukcie, ale aj nosné steny. Takýto pórobetón nebude možné použiť v priemyselnej výstavbe alebo pri výstavbe výškových budov. Hlavnou oblasťou využitia je súkromná výstavba. V tomto prípade je možné rozlíšiť ešte jednu výhodu, a to, že bloky nevyvíjajú silný tlak na základ, pretože vážia dosť. Pomáha to ušetriť značné finančné prostriedky na usporiadanie nadácie.

Pórobetónové materiály

Všetky výhody uvedené vyššie sú spôsobené materiálmi, ktoré slúžia ako suroviny na výrobu plynových blokov. V skutočnosti sú na výrobu materiálu potrebné všetky tri zložky - sú to cement, kremenný piesok a nadúvadlo, ktorého úlohu zohráva hliníkový prášok. Aj keď sa dá povedať, že niektorí výrobcovia stále pridávajú do zloženia ďalšie prvky, napríklad vápno alebo popol.

Výroba pórobetónu

Výroba plynových blokov sa realizuje zo skupiny suchých materiálov, ktoré sa navzájom miešajú s prídavkom vody. Ako druhú môžete použiť akúkoľvek vodu technického typu, ktorá bude vhodná podľa požiadaviek GOST 23732-79. Pri pridávaní kvapaliny je dôležité sledovať jej teplotu. Ak je dostatočne horúci (45 stupňov Celzia), urýchli to tvrdnutie bloku, čím sa zvýši jeho maximálny bezpečnostný faktor. Pokiaľ ide o výrobu v priemyselnom meradle,To tiež pomôže zvýšiť produktivitu. Z týchto dôvodov takmer všetky spoločnosti, ktoré majú továrne na plynové bloky, ohrievajú vodu pred jej pridaním do suchých surovín. Ďalšou výhodou použitia ohriatej kvapaliny je, že môžete ušetriť množstvo cementu, pretože horúca voda silnejšie stimuluje činnosť suchých surovín.

Výber piesku na výrobu

Minivýroba plynových blokov alebo priemyselná výroba si vyžaduje starostlivý výber takej zložky, akou je piesok. Ak uvažujeme o problematike z teoretického hľadiska, potom je možné použiť lomový aj riečny piesok. Existuje jedna najdôležitejšia požiadavka, a to, že táto surovina musí mať minimálne nečistoty z bahna a hliny. Významnú úlohu zohráva aj veľkosť pieskových zŕn - nie viac ako 2 mm.

Tu stojí za to zdôrazniť výrobu autoklávového plynového bloku, pretože pri jeho výrobe možno piesok nahradiť prísadami ako troska alebo popol. Napríklad, ak použijete popol z tepelných elektrární, potom sa hustota hotového výrobku zníži, čo zníži výrobné náklady.

Cement a nadúvadlo

Na získanie kvalitného produktu pri výrobe plynových blokov, penových blokov a iného pórobetónu je potrebné použiť značky cementu ako M400 alebo M500. Najlepšou možnosťou by bolo vybrať surovinu, ktorá plne vyhovuje norme GOST 10178-85 vo svojich charakteristikách. Čo sa týkasplyňovač, potom sa zvyčajne volí hliníkový prášok buď značky PAP-1 alebo značky PAP-2. V zriedkavých prípadoch sa ako nadúvadlo vyberá nie prášok, ale špeciálna pasta. Stojí za zmienku, že možno použiť aj suspenziu, pretože nie vždy je vhodné miesiť práškový materiál.

Podstata účinku prášku je nasledovná. Hliník bude reagovať s cementovou alebo vápennou m altou, ktorá má vlastnosti zásad. Počas tohto procesu vznikajú prvky ako vápenaté soli (hlinitany) a plynný vodík. Tieto dve látky vytvoria póry, čím sa štruktúra zhoduje.

Pre vytvorenie kvalitného produktu je veľmi dôležité zvoliť správne pomery jednotlivých komponentov. K dnešnému dňu existujú všeobecné odporúčania týkajúce sa technológie výroby pórobetónových blokov: od 50 do 70% cementu z celkovej hmoty, od 0,04 do 0,09% hliníkovej zmesi a tiež od 20 do 40% surového piesku. materiálov. Okrem toho bude potrebná technická voda od 0,25 do 0,8 % a vápno od 1 do 5 %. Inými slovami, napríklad na získanie 1 kubického metra výrobku musíte mať: 90 kg cementu, vodu do 300 litrov, 375 kg piesku a 35 kg vápna. Množstvo hliníkového prášku je len 0,5 kg.

Aj keď je dôležité pochopiť, že toto sú len všeobecné odporúčania týkajúce sa zloženia. Počet komponentov je možné upraviť už vo výrobe v závislosti od požadovaného konečného výsledku.

Čo potrebujete na výrobu?

Pokiaľ ide o technológiu výroby, tádosť jednoduché. Napriek tomu tu však domáce metódy alebo vybavenie nebudú fungovať. V tomto prípade si budete musieť kúpiť špeciálny stroj na výrobu plynových blokov, ak potrebujete vyrobiť pórobetón pre vlastné účely.

Mali by ste však pochopiť, že nebude možné zakúpiť len jeden stroj. Zariadenie je zaradené do výrobnej linky pórobetónových tvárnic v komplexe. Toto je druh mini-továrne. Pri nákupe takéhoto zariadenia od výrobcu môžete využiť služby špecialistu, ktorý vám pomôže pochopiť a nastaviť technologický proces, povie vám, ako vybrať správne komponenty a ich množstvo.

Rôzne vybavenie

Výroba príslušenstva sa v súčasnosti delí na niekoľko typov. Hlavným kritériom pre výber jedného z nich je požadovaná produktivita za deň. Je tiež veľmi dôležité pochopiť, koľko ľudí bude obsluhovať takúto linku.

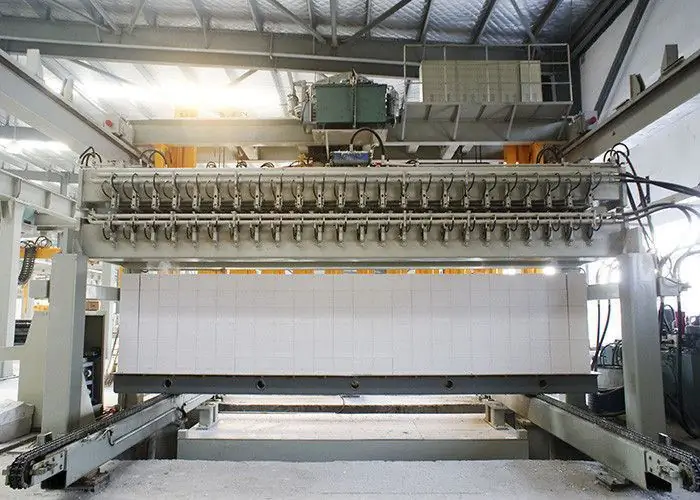

Prvý typ zariadenia je stacionárny. Denná produktivita takejto linky je 60 metrov kubických. Najčastejšie sa na jeho umiestnenie používa sklad alebo výrobný objekt, ktorého celková plocha je minimálne 500 m22. Hlavnou črtou je, že sa formy presunú do stacionárneho mixéra, kde budú naplnené m altou. Potom sa vykonajú všetky ostatné technologické fázy výroby. Na úspešnú prevádzku linky je potrebný iba jeden ďalší pracovník.

Dopravné zariadenie

Dopravníky sú vybavené tam, kde je potrebné výrazne zvýšiť produktivitu. Tento parameter takéhoto komplexu je 75-150 metrov kubických za deň. V tomto prípade je tempo výroby rýchlejšie, nemení sa len trvanie tuhnutia blokov, pretože to nezávisí od linky. Spolu s tým je však potrebných oveľa viac miesta ako pri stacionárnych zariadeniach. Okrem toho je do služby zapojených minimálne 8 ľudí, napriek tomu, že väčšina procedúr prebieha automaticky.

Malé komplexy

Pokiaľ ide o mini-linky na výrobu, toto sú najneefektívnejšie závody, len 15 metrov kubických za deň. Od stacionárnych komplexov sa líšia tým, že tu nepostupuje forma, ale mixér. To výrazne znižuje požadované množstvo priestoru na 140-160 m2. Najčastejšie sa kupujú ako štartovacia možnosť pre výrobnú linku plynových blokov.

Existuje ďalší samostatný typ, ktorý sa nazýva mobilné inštalácie. Používajú sa iba pri súkromnej výstavbe. Stojí za zmienku, že podľa výpočtov odborníkov sa takéto inštalácie vyplácajú pomerne rýchlo. Okrem toho pomáhajú šetriť náklady na výstavbu približne o 30%. Zvláštnosťou mobilných jednotiek je, že sa dodávajú s kompresorom a môžu pracovať aj po pripojení k bežnej domácej elektrickej sieti.

Výrobné kroky

Tu je dôležité poznamenať, že pórobetón môže byť autoklávovaný a neautoklávovaný. Rozdiel je v tomdruhá možnosť je lacnejšia, ale jej pevnostné charakteristiky sú tiež menšie. Avšak vzhľadom na to, že výrobné náklady sú oveľa nižšie, je veľmi populárny. Z tohto dôvodu stojí za to zvážiť fázy výroby materiálu.

- Prvou fázou je samozrejme výber všetkých potrebných komponentov v ich presnom dávkovaní. Potom sa musia dôkladne premiešať, aby sa získal roztok. Ak máte vybavenie, tento postup netrvá dlhšie ako 10 minút.

- Druhou fázou je, že predtým pripravený roztok sa musí umiestniť do špeciálnych foriem. Na to sa používa správne vybavenie. Stojí za to vedieť, že formu musíte naplniť len do polovice, pretože zmes sa časom zväčší v dôsledku tvorby plynových bublín. Čo sa týka času, proces trvá 4 hodiny, počas ktorých zmes zvyčajne úplne vyplní formu. Stáva sa tiež, že nie je dostatok miesta. V tomto prípade musí byť prebytok odstránený 2 hodiny po načítaní.

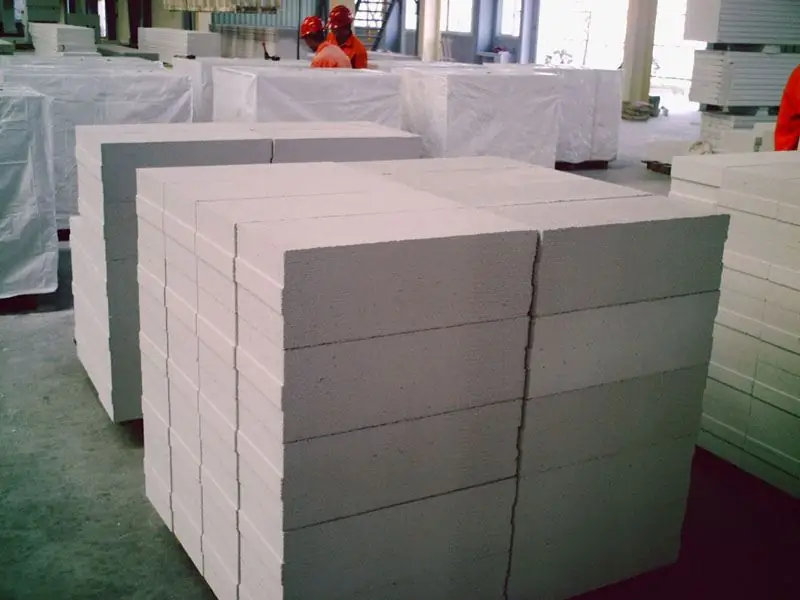

- Poslednou fázou je vystavenie hotového bloku. Tento postup trvá približne 16 hodín. Potom sa už môžete zaoberať vyberaním materiálu a jeho vyskladňovaním na palety. Ďalej ich treba nechať na paletách, aby získali takzvanú popúšťaciu pevnosť. Časom táto fáza trvá 2 až 3 dni. Po uplynutí tejto doby môžu byť bloky odoslané do skladu, ale môžu byť predané iba 28. deň, pretože iba v tomto čase dosiahne sila požadovanú úroveň.

Výroba na predaj

Na záver sa oplatí dodať, že produkciapórobetónové tvárnice je vysoko výnosný biznis. To je jasne vidieť po porovnaní nákladov a ceny. Náklady na 1 kubický meter hotových výrobkov zvyčajne dosahujú 1800 rubľov. Pokiaľ ide o maloobchodnú cenu za 1 meter kubický, môže dosiahnuť 2500 rubľov. Ako vidíte, čistý zisk z jedného kubického metra dosahuje 700 rubľov.

Odporúča:

Výroba škvárových blokov: podnikateľský plán s výpočtami

Skôr ako začnete písať podnikateľský plán na výrobu škvárových blokov, musíte posúdiť potenciál tohto výklenku. K dnešnému dňu je najbežnejšia nízkopodlažná výstavba obytných budov a chatiek ekonomickej triedy. Je to spôsobené tým, že v dôsledku hospodárskej krízy neexistujú veľké súkromné a verejné zákazky

Stroje na výrobu škvárových blokov. Zariadenia na výrobu škvárových blokov

Článok je venovaný výrobe škvárových blokov. Zohľadňuje sa výrobná technológia a použité vybavenie

Drevospracujúca výroba: charakteristika a technologický postup

Moderná drevospracujúca výroba zahŕňa použitie špičkových zariadení na výrobu vysokokvalitného reziva

Prevzdušňovacie zariadenia: definícia, typy, princíp činnosti, výrobné zariadenia a tipy pre domácich majstrov

Inštalácia prevzdušňovacej kolóny zabezpečuje pripojenie žumpy tak, aby mala dva režimy splachovania - priame a spätné. Kombinované použitie umožňuje efektívnejšie umývanie filtračnej vložky. Je lepšie si vziať väčšiu pascu na bahno. Malé filtre sa v krátkom čase upchajú a vyžadujú časté preplachovanie. Je lepšie použiť sklenenú banku

Z čoho sú mince vyrobené: materiály a zliatiny, technologický postup

Všetci sa každý deň zaoberáme kovovými peniazmi. Mince v peňaženke, vrecku, prasiatko nájde každý doma na poličke. Ľudia platia železnými peniazmi v obchodoch, v automatoch na kávu a na mnohých iných miestach. Málokto sa však zamýšľa nad tým, akú dlhú historickú cestu minca prekonala, aby sa dnes pred nami objavila v podobe, v akej sme na ňu zvyknutí. Tento článok poukáže na hlavné míľniky vo vývoji železných peňazí a tiež sa dozviete, ako a z čoho sa vyrábajú mince