2026 Autor: Howard Calhoun | [email protected]. Naposledy zmenené: 2025-01-24 13:24:35

Oceľ 65G, ktorá sa aktívne používa na výrobu nožov, je materiál, ktorý je vytvorený na báze zliatiny prvkov ako uhlík a železo. Tu je dôležité poznamenať, že pomery týchto dvoch látok sa môžu výrazne líšiť v závislosti od toho, aké kvality sa od ocele vyžadujú a tiež od toho, prečo sa bude v budúcnosti používať.

Všeobecné informácie o produkte

Významnou vlastnosťou ocele 65G je jej nízka cena. Práve vďaka tomu sú všetky produkty vyrobené z tejto zliatiny veľmi žiadané.

Samotný materiál patrí do skupiny pružinových ocelí. Najlepšie zo všetkého je, že látka sa hodí na také operácie, ako je modrenie a černenie. Vďaka špeciálnym vlastnostiam ocele sa materiál najčastejšie používa na výrobu rôznych vrhacích nožov, zriedka, ale napriek tomu sa používa ako základ pri montáži rezacích nožov. Zriedkavé používanie zliatiny je spôsobené tým, že rýchlo hrdzavie a oxiduje.

Za zmienku stojí, že kalenie ocele 65G je jedným z hlavných postupov, pretožezliatina sa prakticky nebojí vysokých teplôt. Jedinou nevýhodou, ktorá sa môže vyskytnúť pri prílišnom prehriatí, je zníženie húževnatosti.

Hlavné výhody produktu

Medzi hlavné výhody ocele 65G patria:

- Veľká miera bezpečnosti. To naznačuje, že ani pri vysokom mechanickom zaťažení sa nože nezlomia ani nedeformujú.

- Vysoká odolnosť proti nárazu a deformačnému zaťaženiu. Práve kvôli tejto kvalite sa materiál častejšie používa na výrobu vrhacích nožov alebo mečov, o niečo menej často na skalpely lekárskeho typu.

- Ostrenie materiálu je celkom jednoduché.

- Odolnosť proti roztrhnutiu je tiež vysoká.

Pokiaľ ide o označovanie ocele, číslo 65 označuje percento látky, ako je uhlík, v stotinách percenta, teda 0,65 %. Písmeno „G“označuje, že mangán sa stal hlavnou legujúcou látkou.

Negatívne vlastnosti zliatiny

Je známe, že oceľ 65G má tiež množstvo negatívnych vlastností, ktoré vytvárajú určité obmedzenia na použitie zliatiny.

- Jednou z najvýraznejších nevýhod je veľká náchylnosť ku korózii vzhľadom na skutočnosť, že oceľ patrí do uhlíkovej skupiny.

- Napriek tomu, že oceľ tejto značky sa brúsi celkom jednoducho, je aj ľahké a stráca toto ostrenie. Z tohto dôvodu je potrebné neustále sledovať ostrosť reznej hrany apodľa potreby zaostrite.

- V rozsahu pôsobnosti je pomerne veľa obmedzení.

Tu stojí za zmienku, že výhody aj nevýhody sú relatívne vlastnosti. Je nevhodné ich absolútne zaraďovať k akýmkoľvek výrobkom z tejto zliatiny. To sa dá ľahko vysvetliť skutočnosťou, že každý výrobca ocele používa technológiu výroby s určitými úpravami. Niekedy sa zloženie príliš nelíši a niekedy je rozdiel takmer vo všetkom. Prirodzene, produkty v tomto prípade budú iné.

Vlastnosti kompozície

Určité vlastnosti ocele 65G viedli k tomu, že je úplne nevhodná na taký postup ako je zváranie. Aj napriek tomu však zostáva záber dosť široký, ak neberiete do úvahy využitie ako chladné zbrane. Takáto zliatina sa dá úspešne použiť na výrobu dielov, ako sú pružiny, pružiny, kovové konštrukcie, rôzne komponenty atď. Oceľ sa používa pri montáži nákladných automobilov ako pružina pre zadnú nápravu. Aby sa takémuto defektu, akým je hrdza, čo najdlhšie zabránilo, je potrebné produkty skladovať iba na suchom mieste a tiež ich pravidelne prikrývať olejovým zložením.

Za zmienku stojí, že existuje dokument, ktorý upravuje hlavné vlastnosti tohto produktu. Oceľ 65G sa vyrába v súlade s GOST 14959-2016. Tento dokument sa vzťahuje len na oceľ vyrobenú buď valcovanou za tepla alebo kovanou.

To stojí za to zdôrazniťabsencia veľkého počtu prvkov na legovanie kompozície ju robí celkom lacnou. Okrem toho kalenie ocele 65G zlepšuje také parametre, ako je odolnosť proti opotrebovaniu, vysoká rázová húževnatosť a niektoré ďalšie. Kalenie prebieha pri teplote 800-830 stupňov Celzia, po ktorom nasleduje popúšťanie pri teplote 160-200 stupňov Celzia.

Odporúča:

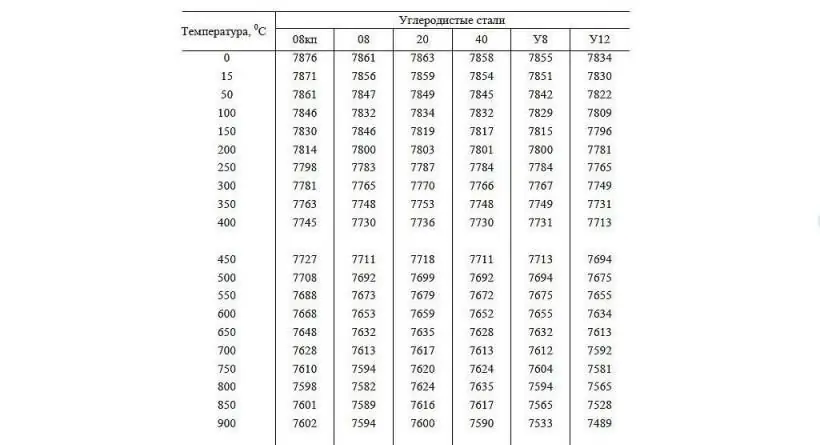

Hustota ocele v kg/m3. Uhlíkové a legované ocele

Ocel je najbežnejším kovovým materiálom v priemysle, na základe ktorého sa vyrábajú konštrukcie a nástroje s požadovanými vlastnosťami. V závislosti od účelu tohto materiálu sa menia mnohé jeho fyzikálne vlastnosti vrátane hustoty. V tomto článku zvážime, aká je hustota ocele v kg / m3

Pérové ocele: charakteristiky, vlastnosti, triedy, GOST. Výrobky z pružinovej ocele

V súčasnosti veľa rôznych zariadení funguje na pružinách, listových pružinách atď. Na tieto diely sú kladené vysoké nároky. Pružinové ocele sú vhodným materiálom na ich výrobu

Stroje na výrobu škvárových blokov. Zariadenia na výrobu škvárových blokov

Článok je venovaný výrobe škvárových blokov. Zohľadňuje sa výrobná technológia a použité vybavenie

Spájka na spájkovanie medi, hliníka, mosadze, ocele, nehrdzavejúcej ocele. Spájkovacia kompozícia na spájkovanie. Druhy spájok na spájkovanie

Keď je potrebné bezpečne spojiť rôzne pevné spoje, najčastejšie sa na to volí spájkovanie. Tento proces je rozšírený v mnohých priemyselných odvetviach. Musíme spájkovať a domácich majstrov

Charakteristika ocele 65x13: vlastnosti, tvrdosť. Recenzie o nožoch vyrobených z ocele 65x13

V modernej metalurgii sa používa obrovské množstvo ocelí. Ich vlastnosti, ako aj rozmanitosť názvoslovia sú skutočne obrovské