2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Naposledy zmenené: 2025-06-01 07:15:09

Výstuž je konštrukcia pozostávajúca z valcovaných kovových tyčí rôznych tvarov a veľkostí. Jeho hlavnou úlohou je prerozdeliť tlakové a ťahové napätia v rámci stavebného objektu. V súlade s tým sú na tuhosť takejto konštrukcie kladené zvýšené požiadavky. Index tuhosti je zasa určený kvalitou spojenia výstuže zváraním. V súčasnosti sa používa niekoľko metód zvárania. Vlastnosti niektorých z nich zvážime v článku.

Zváranie výstuže: GOST 14098-91

Najbežnejšie typy spojení sú:

- elektrotroskový poloautomatický;

- bath-suture;

- elektrický oblúk manuál;

- contact;

- kúpeľňa.

GOST definuje dizajn, geometrické parametre, typy spojov získaných elektrickým oblúkom a odporovým zváraním výstuže.

Ustanovenia normy platia pre tyče s prierezom nie väčším ako 30, ale nie menším ako 4 mm, ako ajkovový drôt s prierezom väčším ako mm.

Typy pripojenia

GOST definuje tri typy:

- lapped;

- butt;

- V tvare T.

Zváranie prekrytím výstuže sa vykonáva na 2 reliéfoch a švoch (manuálna metóda elektrického oblúka). T-spojka sa vykonáva v inventárnej forme (pomocou jednej elektródy vo vani), ponorená (v tomto prípade sa nepoužíva plniaci drôt), mechanizovaná, ručne, kontaktne (kontinuálnym tavením produktu s odporom).

Zváranie výstuže na tupo sa vykonáva rôznymi spôsobmi. Najbežnejšie sú:

- V kombinovaných ložiskových a tvarovacích častiach dvojitých tyčí s jednou tyčou.

- Mechanizované pomocou elektrického oblúka a drôtu (prášková prísada).

- Vo forme inventára.

- Ručne vyrobený oblúk a viacvrstvové švy.

Kúpeľňové zváracie armatúry

Táto metóda sa zvyčajne používa na pripojenie:

- Výstužné výrobky s veľkým priemerom (2-10 cm).

- Spoje prútov usporiadané v niekoľkých radoch v železobetónových konštrukciách.

- Prírubové spoje vyrobené z oceľových pásov s veľkým prierezom.

Táto metóda je ideálna na zváranie výstuže základov a iných veľkých železobetónových výrobkov, zložitých rámov pri stavbe rôznych budov. Zabezpečuje zachovanie pevnosti parametrov a tuhosti konštrukcie po celej dĺžke. Tento druh zváraniaumožňuje vytvoriť jeden výkonový rámec.

Spojenie je možné vykonať horizontálne aj vertikálne. Vaňové zváranie výstuže stĺpov a iných vertikálnych výrobkov je tak možné vykonávať bez ich posúvania a uvádzania do horizontálnej polohy.

Ďalšou výhodou je, že na vytvorenie spojenia sa používajú štandardné prípravky, ako pri oblúkovom zváraní.

Dôležitý moment

Kľúčovou podmienkou pre získanie vysokokvalitných spojov pri zváraní armatúr vo vani je jasné zarovnanie tyčí. Je potrebné zabezpečiť, aby sa osi tyčí navzájom neposunuli o viac ako polovicu svojho prierezu.

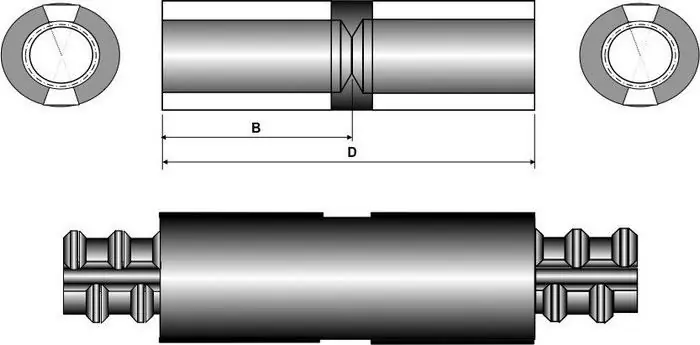

Na splnenie tejto podmienky sa používajú vodiče rôznych typov. V nich zostávajú geometrické parametre a umiestnenie tyčí počas zvárania výstuže nezmenené.

Podstata metódy

Pred priamym zváraním je k tyčiam pripevnená (privarená) oceľová forma. Vytvára kúpeľ s roztaveným materiálom. Na tento účel sa používa elektrický oblúk. Konce tyčiniek sa topia pri vysokej teplote. Výsledkom je jedna nádrž zvarového materiálu.

Pred zváraním výstuže sa konce a povrchy tyčí očistia. Odstraňujú vodný kameň, koróziu, nečistoty. Na tento účel použite tvrdú kefu s oceľovými štetinami.

Po vyčistení sa tyče umiestnia koaxiálne. Medzi koncami by mala byť medzera. Jeho veľkosť je menšia ako 1,5 priemeru tyče.

Pri zváraní výstuže stĺpov pôsobí oceľový plech ako tvarovací prvokpečiatkovaný formulár. Na spodok sa pripevňuje zváraním bez použitia prísad. Fúzia spoja po celej ploche prierezu sa uskutočňuje vykonávaním oscilačných postupných pohybov elektródy. Vzhľadom na osi tyčí sa takéto pohyby vykonávajú kolmo.

Prebytočná troska sa odstráni naberačkou. Potom sa koniec hornej tyče pripojí ku koncu spodnej tyče a potom sa kov odošle do formy.

Troska sa z formy uvoľňuje cez špeciálny otvor, ktorý sa vypaľuje elektródou. Po dokončení spojenia tyčiniek sa varí.

Možnosti zvárania v kúpeľni

V praxi sa používajú tri metódy:

- Poloautomatické (v keramickej forme).

- Jednoduchý, trojfázový elektrický oblúk pomocou oceľovej spony (manuálna možnosť).

- Automatický troskový kúpeľ (medená forma).

Najekonomickejšia je možnosť, pri ktorej sa pri spájaní prútov nepoužívajú podložky. Faktom je, že na ich výrobu je potrebné stráviť určitý čas a kov. Bez kovania je tiež zabezpečené kompaktné spojenie.

Nuance

Zváranie v kúpeli sa vykonáva pri vysokých prúdoch. Ak sa použijú 5-6 mm elektródy, môže to byť 450 ampérov.

Pri spájaní produktov pri nízkych teplotách sa používa približne o 10 % vyšší prúd ako je štandardný prúd. Profesionáli odporúčajú používať prúty UONI-13/55.

Pri použití trojfázového zváranianechajte medzeru o 1,5-2 cm väčšiu ako je priemer elektródy. Index nesúosovosti osí výstužných tyčí by nemal byť väčší ako 5% plochy prierezu elektród. Odborníci odporúčajú dať tyčiam „reverzné vychýlenie“, ak sú dlhšie.

Odstránenie trosky

Pomerne často sú konce tyčí troskové pri vytváraní kúpeľového zváraného spoja. Je to spôsobené rýchlym odvodom tepla. V dôsledku toho sa výrazne zníži spoľahlivosť spojenia. Pravdepodobnosť trosky môžete znížiť:

- Zahrievanie koncov pred zváraním.

- Používanie kovových foriem vyrobených z teplovodivých materiálov. Spravidla sa používajú medené prvky.

Shackle

Používa sa na zaistenie spoja zospodu. Používa sa strmeň vyrobený z oceľového plechu s nízkym obsahom uhlíka alebo vyrobený z tyčí.

Obvod drží tekutý kov a bráni jeho vytekaniu. Na zvýšenie účinnosti fixácie sú pozdĺž okrajov konzoly namontované obmedzovače, ktoré zabraňujú šíreniu trosky pozdĺž tyče.

Nepoužívajte nadzemné prvky vyrobené z medi, mosadze, zliatin bronzu. Spravidla sú vyrobené z čistej medi. Tieto sponky vydržia pomerne dlho.

Spôsob kontaktu

Považuje sa za jednu z najbežnejších metód zvárania. Miesto kontaktu výrobkov sa roztaví zahrievaním na teplotu deformácie a kompresie. Deje sa tak prechodom prúdu cez obvod, ktorého články sú okrem iného samotné tyče. Prúd sa objaví v uzavretom stavereťaz a najväčší odpor je sústredený na kontaktnej ploche tyčí. Zároveň sa uvoľňuje teplo, ktoré zaisťuje maximálne vyhriatie tejto plochy.

Čas zvárania môžete skrátiť zvýšením sily prúdu na 10 av niektorých prípadoch až na 20 tisíc ampérov. V tomto prípade dôjde k roztaveniu kovu takmer okamžite. V súlade s tým sa čas prechodu prúdu cez obvod výrazne skráti.

Kontaktné spojenie produktov je možné realizovať tupým alebo bodovým spôsobom. Prvý sa používa, keď sú koncové časti natupo. Bodové zváranie výstuže sa používa, keď sa tyče navzájom prekrývajú. Spájajú sa v niekoľkých bodoch súčasne.

Vybavenie

Na spojenie tyčí kontaktom sa používa profesionálny prístroj. Zváranie výstuže sa musí vykonávať pri určitej sile prúdu a úrovni stlačenia kontaktnej plochy počas stanoveného času.

Všetky zariadenia sú podmienene rozdelené na mobilné a stacionárne. Najjednoduchšie zariadenie je možné zostaviť nezávisle. Mal by obsahovať 2 funkčné uzly. Prvým je napájací zdroj, druhým sú držiaky elektród vzdialeného typu.

Tupý kĺb

Jeho technológia je založená na využití tepla na koncoch produktov. K zahrievaniu dochádza v dôsledku prechodu elektrického prúdu cez tieto oblasti. Dodáva sa po uzavretí okruhu spojením koncov. Je zabezpečený vysokoodporový ohrev.

Po dokončení prenosu a vypnutí prúdu,"prievan" vykurovanej plochy. Režim vysokého prúdového zaťaženia sa používa na rýchle zahriatie kovu v oblasti spoja a zabránenie tepelným stratám.

Zváranie na tupo sa používa na spájanie hladkých tyčí s priemerom minimálne 14 mm. Na spájanie výstuže vyrobenej procesom za tepla s profilom sa táto metóda používa, ak priemer tyčí nie je menší ako 32 mm.

Funkcie pracovného výkonu

Technológia zvárania na tupo sa delí na dva typy:

- Nepretržitý spôsob.

- Prerušovaná metóda.

Prioritu má druhý typ. Pred začatím práce sa konce výstuže očistia od troskových útvarov, zvyškov farieb a hrdze. Na to sa používa dláto, kladivo a kovová kefa. Čistota koncov je nevyhnutná pre kvalitu zvaru.

Bodové pripojenie

Používa sa hlavne pri vytváraní výstužných klietok, výstužných sietí z tyčí s malým prierezom.

Bodové zváranie využijete aj doma, napríklad pri oprave domácich spotrebičov.

Sú dva spôsoby pripojenia. V prvom prípade sa kov v oblasti spoja uvedie do roztaveného stavu a vytvorí sa liate jadro. V druhom sa kov jednoducho zahreje.

Ak priesečníkom bodových kontaktných tyčí prechádza veľký prúd, dôjde v tejto oblasti k vysokému prenosu tepla. Je to spôsobené tým, že odpor výstužných tyčí je vyšší ako odpor medených vodičov zahrnutých v sekundárnomobrys stroja na zváranie.

Proces by sa mal vykonávať pri vysokých rýchlostiach prúdu. Vďaka tomu sa zlepšuje nielen výkon, ale aj kvalita pripojenia. Na tento účel sa používa výkonné drahé zariadenie. Doma môžete používať kompaktné zariadenie vrátane tých, ktoré sú vyrobené nezávisle.

Kľúčovou jednotkou zariadenia na bodové zváranie je transformátor. Vďaka tomu vzniká veľký prúd. Zariadenie môže používať štandardný typ transformátora OSM-1. Je však potrebné mierne upgradovať, aby sa získalo sekundárne vinutie s vyšším výkonom.

Proces bodového pripojenia

Práca sa vykonáva v etapách:

- Tyče sú naukladané v určitej polohe a umiestnené medzi elektródy prístroja. Sú pevne stlačené v oblasti budúceho spojenia.

- Prúd sa aplikuje na oblasť kontaktu; kov sa zahreje na plastický stav potrebný na deformáciu. Lisovaním sa vytvorí tesniaci pás, ktorý bráni rozširovaniu kovu.

- Aktuálny impulz musí byť silný a krátkodobý. To zaistí, že prúty budú mať po zastavení podávania pevný bodový kontakt.

Splice

Zahŕňa fixáciu tyčí čiastočne na seba navrstvených. Pri použití tejto metódy tvoria tyče jednu líniu so vzájomným prekrývaním ich dĺžky v miestach dokovania.

Preplátovaný spoj sa používa na rozdelenie pozdĺžnehotlakové / ťahové zaťaženie na povrchu tyče. Pri vykonávaní práce musíte dodržiavať niektoré pravidlá:

- Presah je povolený v oblastiach s minimálnym namáhaním konštrukcie.

- Tyčinky rôznych priemerov by mali byť rozdelené rovnomerne. Je však lepšie použiť rovnaké pruhy.

- Prekrývacie zváranie sa používa na spojovanie tyčí s prierezom nepresahujúcim 20 mm.

- Vzájomné prekrytie tyčí by malo byť väčšie ako 50 cm.

Prekrývacie zváranie priemyselných výrobkov pri zvýšenej záťaži sa odporúča pomocou ručného oblúkového zvárania. Vykonáva sa jedným alebo dvoma švami z bokov. Aby bol spoj kvalitný, musí dĺžka švu presahovať priemer tyčí aspoň 10-krát.

Ručné oblúkové zváranie sa vykonáva spravidla vo vodorovnej polohe tyčí. Na prevádzku sa používa konvenčné zariadenie, ktoré zahŕňa transformátor, plynový horák alebo prístroj s neutrálnym plynom.

Odporúča:

Výroba zvárania: charakteristika, vývoj

Výroba zvárania je dnes jedným z kľúčových technologických procesov, ktoré zabezpečujú činnosť podnikov rôznych smerov. Zváranie možno bezpečne nazvať technologickým, spoľahlivým a najefektívnejším spôsobom vytvárania trvalých spojov rôznych vzorov. Dnes navrhujeme hovoriť o histórii zvárania a samozrejme o vyhliadkach tohto odvetvia v našej krajine

Technológia zvárania kovov elektrickým oblúkom

Vplyv elektrického oblúka na štruktúru materiálu je jedným z najstarších spôsobov, ako dosiahnuť pevné spojenie medzi kovovými obrobkami. Prvé technologické prístupy k tejto metóde zvárania mali veľa nevýhod spojených s pórovitosťou zvaru a tvorbou trhlín v pracovnej oblasti. K dnešnému dňu výrobcovia zariadení a pomocných zariadení výrazne optimalizovali spôsob zvárania elektrickým oblúkom, čím sa rozšíril rozsah jeho použitia

Druhy zvárania a ich vlastnosti

Článok hovorí o tom, aké typy zvárania existujú, ako sa navzájom líšia. Aká je vlastnosť tohto procesu vo všeobecnosti? Aké sú klasifikácie?

Technológia ručného oblúkového zvárania

Technológia ručného oblúkového zvárania. Vlastnosti aplikácie zváracieho procesu a princípy jeho fungovania. Výhody a nevýhody procesu zvárania spotrebnou oblúkovou elektródou. typy ručného oblúkového zvárania a spôsoby jeho aplikácie. Parametre ovplyvňujúce kvalitu zvaru. Bezpečné zváracie postupy

Technika zvárania: základné pojmy, pravidlá a možné chyby

Zváranie za tepla je jedným z najbežnejších montážnych procesov používaných v stavebníctve a priemysle. Používa sa ako v high-tech prevádzkach na montáž zariadení, tak aj pri najjednoduchších typických prácach pri spájaní nosných konštrukcií. V každom prípade je použitá vlastná zváracia technika, ktorá je optimálne prispôsobená prevádzkovým parametrom, pracovným podmienkam a požiadavkám na výsledok