2026 Autor: Howard Calhoun | [email protected]. Naposledy zmenené: 2025-06-01 07:15:09

Vo výrobnom a stavebnom priemysle je nedeštruktívne testovanie jednou z najpopulárnejších metód diagnostiky materiálov. Pomocou tejto metódy stavitelia hodnotia kvalitu zvarových spojov, kontrolujú hustotu v určitých častiach konštrukcií, odhaľujú hlboké chyby a chyby. Diagnostické magnetické defektoskopy dokážu odhaliť povrchové aj podpovrchové poškodenia s vysokou presnosťou.

Zariadenie

Základom segmentu magnetických hrúbkomerov a defektoskopov sú ručné prístroje vybavené magnetizovateľnými pracovnými telesami - zvyčajne vo forme klieští. Navonok ide o malé zariadenia, ktorých náplňou je elektromagnet, ktorý reguluje póly pôsobenia vĺn. Stredná trieda umožňuje pracovať s magnetickou permeabilitou, ktorej koeficient je vyšší ako 40. Telo je opatrené ergonomickou rukoväťou, vďaka ktorej možno prístroj používať aj na ťažko dostupných miestach. Na napájanie elektrickým prúdom sú prístroje vybavené aj káblom pripojeným buď ku generátorovej stanici (ak sa pracuje vonku) alebo k domácej elektrickej sieti 220 V. Sofistikovanejšie zariadenie na nedeštruktívne testovaniemá stacionárnu základňu pripojenú k počítaču. Takéto diagnostické nástroje sa častejšie používajú na kontrolu kvality vyrábaných dielov vo výrobe. Vykonávajú kontrolu kvality, pričom opravujú najmenšie odchýlky od štandardných ukazovateľov.

Ferosondové defektoskopy

Rôzne magnetické zariadenia určené na detekciu defektov v hĺbke až 10 mm. Používajú sa najmä na opravu diskontinuít v štruktúre štruktúr a častí. Môžu to byť západy slnka, mušle, praskliny a vlasové línie. Metóda fluxgate sa používa aj na hodnotenie kvality zvarov. Po skončení pracovného sedenia dokážu magnetické defektoskopy tohto typu v rámci komplexnej diagnostiky určiť aj úroveň demagnetizácie dielu. Z hľadiska aplikácie na diely rôznych tvarov a veľkostí nemajú zariadenia prakticky žiadne obmedzenia. Opäť by sme však nemali zabúdať na maximálnu hĺbku analýzy štruktúry.

Magnitografické a vírivé defektoskopy

Pomocou magnetografických zariadení môže operátor odhaliť chyby produktu v hĺbke 1 až 18 mm. A opäť, cieľovými znakmi odchýlok v štruktúre sú diskontinuity a chyby zvarových spojov. Medzi vlastnosti techniky testovania vírivými prúdmi patrí analýza interakcie elektromagnetického poľa s vlnami generovanými vírivými prúdmi, ktoré sú privádzané do predmetu riadenia. Na skúmanie výrobkov vyrobených z elektricky vodivých materiálov sa najčastejšie používa defektoskop na báze vírivých prúdov. Zariadenia tohto typuvykazujú veľmi presný výsledok pri analýze dielov s aktívnymi elektrofyzikálnymi vlastnosťami, ale je dôležité vziať do úvahy, že pracujú v malej hĺbke - nie viac ako 2 mm. Čo sa týka povahy defektov, metóda vírivých prúdov umožňuje odhaliť nespojitosti a trhliny.

Detektory chýb magnetických častíc

Takéto zariadenia sú zamerané hlavne na povrchové chyby, ktoré je možné opraviť v hĺbke 1,5-2 mm. Zároveň je umožnená možnosť výskumu odhaliť široké spektrum defektov - od parametrov zvaru až po detekciu známok delaminácie a mikrotrhlín. Princíp činnosti takéhoto nedeštruktívneho testovacieho zariadenia je založený na aktivite práškových častíc. Pôsobením elektrického prúdu smerujú k nehomogenite magnetických kmitov. To vám umožní opraviť nedokonalosti povrchu cieľového predmetu štúdia.

Najvyššia presnosť pri určovaní chybných oblastí touto metódou bude prítomná, ak rovina chybnej oblasti tvorí 90-stupňový uhol so smerom magnetického toku. Keď sa odkloníme od tohto uhla, zníži sa aj citlivosť nástroja. V procese práce s takýmito zariadeniami sa na opravu parametrov defektov používajú aj ďalšie nástroje. Napríklad magnetický defektoskop "Magest 01" je v základnej konfigurácii vybavený dvojitou lupou a ultrafialovým svietidlom. To znamená, že priame určenie chyby na povrchu vykonáva operátor vizuálnou kontrolou.

Príprava na prácu

Prípravné aktivity možno rozdeliť do dvoch skupín. Prvý bude zahŕňať priamu prípravu pracovnej plochy a druhý - nastavenie zariadenia. Pokiaľ ide o prvú časť, časť musí byť očistená od hrdze, rôznych druhov mastnoty, olejových škvŕn, nečistôt a prachu. Vysokokvalitný výsledok je možné dosiahnuť iba na čistom a suchom povrchu. Ďalej je nastavený defektoskop, v ktorom bude kľúčovým krokom kalibrácia s overením podľa štandardov. Posledne menované sú vzorky materiálov s chybami, ktoré možno použiť na vyhodnotenie správnosti výsledkov analýzy zariadenia. V závislosti od modelu môžete tiež nastaviť rozsah pracovnej hĺbky a citlivosť. Tieto indikátory závisia od úloh zisťovania defektov, charakteristík skúmaného materiálu a schopností samotného zariadenia. Moderné high-tech defektoskopy umožňujú aj automatické nastavenie podľa zadaných parametrov.

Magnetizácia dielu

Prvá etapa pracovných operácií, počas ktorej sa vykonáva magnetizácia skúmaného objektu. Na začiatok je dôležité správne určiť smer prúdenia a typ magnetizácie s parametrami citlivosti. Napríklad prášková metóda umožňuje vykonávať tyčový, kruhový a kombinovaný náraz na diel. Kruhová magnetizácia sa uskutočňuje najmä prechodom elektrického prúdu priamo cez výrobok, cez hlavný vodič, cez vinutie alebo cez samostatnú časť prvku s pripojením elektrických stýkačov. ATV režime pól akcie poskytujú magnetické defektoskopy magnetizáciu pomocou cievok, v médiu elektromagnetu, pomocou prenosného elektromagnetu alebo pomocou permanentných magnetov. V súlade s tým vám kombinovaná metóda umožňuje kombinovať dve metódy pripojením ďalšieho zariadenia v procese magnetizácie obrobku.

Použitie magnetického indikátora

Materiál indikátora sa nanáša na vopred pripravený a zmagnetizovaný povrch. Umožňuje vám identifikovať chyby dielu pod vplyvom elektromagnetického poľa. Už bolo povedané, že v tejto kapacite možno použiť prášky, ale niektoré modely pracujú aj so suspenziami. V oboch prípadoch je pred prácou dôležité zvážiť optimálne podmienky používania zariadenia. Napríklad magnetický defektoskop "MD-6" sa odporúča používať pri teplotách od -40 do 50 °C a pri vlhkosti vzduchu do 98%. Ak podmienky spĺňajú požiadavky na prevádzku, môžete začať používať indikátor. Prášok sa aplikuje na celú plochu - takže je zabezpečené aj malé pokrytie oblastí, ktoré nie sú určené na štúdium. To poskytne presnejší obraz o chybe. Suspenzia sa aplikuje prúdom pomocou hadice alebo aerosólu. Existujú aj spôsoby ponorenia dielu do nádoby s magnetickou indikátorovou zmesou. Potom môžete prejsť priamo na riešenie problémov s produktom.

Kontrola dielu

Operátor musí počkať, kým sa neskončí aktivita indikátora,či už ide o častice prášku alebo suspenzie. Produkt sa vizuálne kontroluje vyššie uvedenými zariadeniami vo forme optických zariadení. V tomto prípade by zväčšovacia sila týchto zariadení nemala presiahnuť x10. Tiež v závislosti od požiadaviek na vyšetrenie môže operátor už fotografovať pre presnejšiu počítačovú analýzu. Multifunkčné magnetické defektoskopy-stanice majú v základnej výbave vybavenie na dekódovanie replík s práškovými nánosmi. Výkresy získané v priebehu triedenia sú následne porovnané so štandardnými vzorkami, čo nám umožňuje urobiť záver o kvalite produktu a jeho prípustnosti na zamýšľané použitie.

Záver

Prístroje na detekciu magnetických chýb sú široko používané v rôznych oblastiach. Ale majú aj nevýhody, ktoré obmedzujú ich použitie. V závislosti od prevádzkových podmienok k nim patria požiadavky na teplotné podmienky a v niektorých prípadoch nedostatočná presnosť. Ako univerzálny prostriedok kontroly odborníci odporúčajú používať viackanálový magnetický defektoskop, ktorý je schopný podporovať aj funkciu ultrazvukovej analýzy. Počet kanálov môže dosiahnuť 32. To znamená, že zariadenie bude schopné udržiavať optimálne parametre detekcie chýb pre rovnaký počet rôznorodých úloh. Kanály sú v podstate chápané ako počet prevádzkových režimov zameraných na určité vlastnosti cieľového materiálu a podmienky prostredia. Takéto modely nie sú lacné, ale poskytujúsprávnosť výsledkov pri zisťovaní povrchových defektov a vnútornej štruktúry rôzneho druhu.

Odporúča:

Mobilná čerpacia stanica: popis, zariadenie, princíp činnosti, aplikácia

Mobilná čerpacia stanica je v súčasnosti pomerne populárny podnikateľský nápad. Preto môže byť dosiahnutie akéhokoľvek úspechu v tejto oblasti možné len vtedy, ak budete venovať maximálnu pozornosť rôznym kľúčovým bodom, ktoré sú popísané v tomto článku

Vetranie priemyselných priestorov: typy, požiadavky, dizajn a ovládanie

Navrhovanie vetrania priemyselných priestorov je pomerne náročná úloha. Vytváranie schém sa vykonáva s prihliadnutím na špecifiká podniku. Hlavnou úlohou ventilačného systému priemyselných priestorov je promptne „zachytiť“všetky nečistoty a odstrániť ich

Izolačné ventily – čo to je? Zariadenie, aplikácia

Pojem „uzatváracie ventily“sa vzťahuje na zariadenia, ktoré riadia silu prietoku určitého média. Na potrubiach sú najčastejšie prvky ventilov. Ďalej pochopíme, na aké typy ventilov sa delia, čo to je a kde sa používa

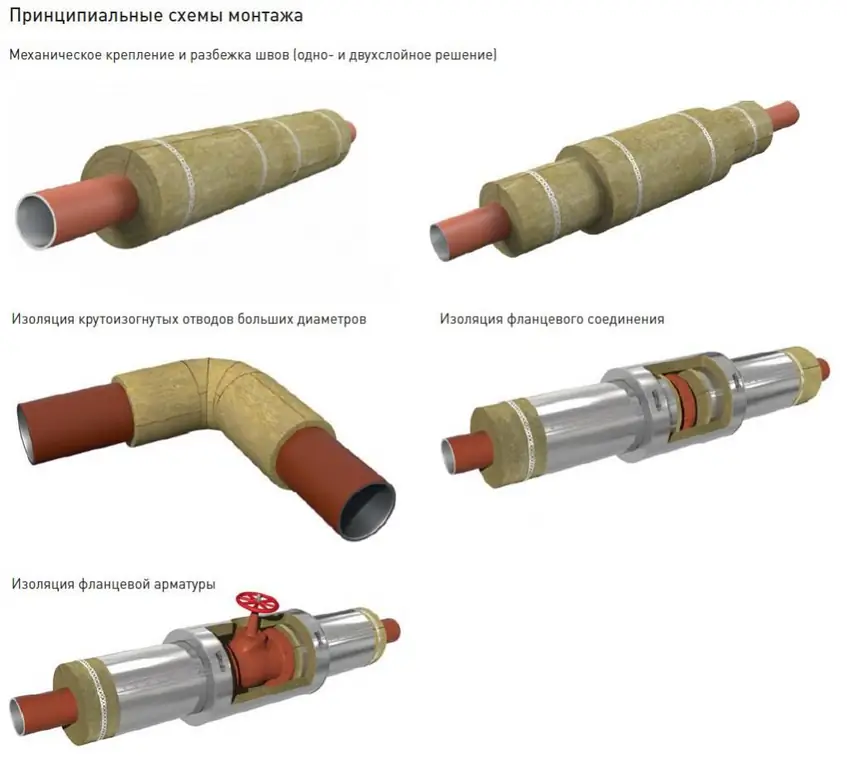

Valce "Rockwool" (Rockwool): popis, zariadenie, princíp činnosti, aplikácia, fotografia

Životnosť rúr je znížená v dôsledku ich používania v podmienkach nízkych teplôt a vysokej vlhkosti. Tento problém je však možné vyriešiť použitím moderných ochranných materiálov z minerálnej vlny. Spomedzi obrovského množstva návrhov na trhu nie sú valce Rockwool posledné. Spoločnosť začala svoju činnosť pred viac ako storočím v Dánsku. Počas svojej existencie dosiahol uznanie spotrebiteľov

Ovládanie nových profesií alebo Kto je distribútor?

Ak predtým slovo „distribútor“zmiatlo ľudí, dnes už veľa ľudí vie, kto to je. Po analýze všetkých kladov a záporov tejto profesie opísanej v našom článku sa môžete sami rozhodnúť, či sa stanete jedným z nich. Veľa šťastia v podnikaní