2026 Autor: Howard Calhoun | [email protected]. Naposledy zmenené: 2025-06-01 07:15:09

Ocel je hlavným konštrukčným materiálom. Ide o železo-uhlíkovú zliatinu obsahujúcu rôzne nečistoty. Všetky zložky obsiahnuté v jeho zložení ovplyvňujú vlastnosti ingotu. Jednou z technologických vlastností kovov je schopnosť vytvárať vysokokvalitné zvarové spoje.

Faktory, ktoré určujú zvárateľnosť ocele

Hodnotenie zvariteľnosti ocele sa vykonáva hodnotou hlavného ukazovateľa - uhlíkového ekvivalentu Сequiv. Ide o podmienený koeficient, ktorý zohľadňuje stupeň vplyvu obsahu uhlíka a hlavných legujúcich prvkov na charakteristiky zvaru.

Nasledovné faktory ovplyvňujú zvárateľnosť ocelí:

- Obsah uhlíka.

- Prítomnosť škodlivých nečistôt.

- Stupeň dopingu.

- Pohľad na mikroštruktúru.

- Environmentálne podmienky.

- Hrúbka kovu.

Najinformatívnejším parametrom je chemické zloženie.

Rozdelenie ocelí podľa skupín zvariteľnosti

Podliehavšetky tieto faktory, zvárateľnosť ocele má rôzne vlastnosti.

Klasifikácia ocelí podľa zvariteľnosti.

- Dobré (keď Сeq≧0, 25 %): pre diely z nízkouhlíkovej ocele; nezávisí od hrúbky výrobku, poveternostných podmienok, dostupnosti prípravných prác.

- Uspokojivé (0,25%≦Сeq≦0,35%): existujú obmedzenia týkajúce sa podmienok prostredia a priemeru zváranej konštrukcie (teplota vzduchu do -5, v kľude počasie, hrúbka do 20 mm).

- Limited (0,35%≦Ceq≦0,45%): Na vytvorenie kvalitného švu je potrebné predhrievanie. Podporuje "hladké" austenitické premeny, tvorbu stabilných štruktúr (feriticko-perlitické, bainitické).

- Zlé (Сeq≧0, 45%): vytvorenie mechanicky stabilného zvarového spoja nie je možné bez predchádzajúcej tepelnej prípravy kovových hrán, ako aj následného tepelného spracovania zváranej konštrukcie. Na vytvorenie požadovanej mikroštruktúry je potrebné dodatočné zahrievanie a hladké chladenie.

Skupiny zvariteľnosti ocele uľahčujú orientáciu v technologických vlastnostiach zvárania špecifických tried železo-uhlíkových zliatin.

Tepelné spracovanie

V závislosti od skupiny zvariteľnosti ocelí a zodpovedajúcich technologických vlastností je možné upraviť charakteristiky zvarového spoja pomocou postupných teplotných vplyvov. Existujú 4 hlavné spôsoby tepelného spracovania: kalenie, popúšťanie,žíhanie a normalizácia.

Najbežnejšie sú kalenie a popúšťanie na tvrdosť a súčasnú pevnosť zvaru, uvoľnenie napätia, prevencia vzniku trhlín. Stupeň temperovania závisí od materiálu a požadovaných vlastností.

Tepelné spracovanie kovových konštrukcií počas prípravných prác sa vykonáva:

- žíhanie - na uvoľnenie napätia vo vnútri kovu, zabezpečenie jeho mäkkosti a poddajnosti;

- predhriate, aby sa minimalizoval teplotný rozdiel.

Racionálne riadenie teplotných vplyvov umožňuje:

- pripravte diel na prácu (uvoľnite všetky vnútorné napätia mletím zŕn);

- zníženie teplotných rozdielov na studenom kove;

- zlepšiť kvalitu zváraného predmetu tepelnou korekciou mikroštruktúry.

Korekcia vlastností podľa teplotných rozdielov môže byť lokálna alebo všeobecná. Ohrievanie okrajov sa vykonáva pomocou plynového alebo elektrického oblúkového zariadenia. Na ohrev celej časti a jej plynulé chladenie sa používajú špeciálne pece.

Vplyv mikroštruktúry na vlastnosti

Podstata procesov tepelného spracovania je založená na štruktúrnych premenách vo vnútri ingotu a ich vplyve na stuhnutý kov. Takže po zahriatí na teplotu 727 ˚C ide o zmiešanú granulárnu austenitickú štruktúru. Spôsob chladenia určuje možnosti transformácie:

- Vo vnútri pece (rýchlosť 1˚C/min) - vytvárajú sa perlitové štruktúry s tvrdosťou asi 200 HB (tvrdosť podľa Brinella).

- Zapnutévzduch (10˚С/min) - sorbitol (feritovo-perlitové zrná), tvrdosť 300 HB.

- Olej (100˚C/min) - troostit (feritovo-cementitová mikroštruktúra), 400 HB.

- Voda (1000˚C/min) - martenzit: tvrdá (600 HB), ale krehká ihlicovitá štruktúra.

Zvarový spoj musí mať dostatočnú tvrdosť, pevnosť, ukazovatele kvality plasticity, takže martenzitické vlastnosti zvaru nie sú prijateľné. Nízkouhlíkové zliatiny majú feritickú, feritovo-perlitickú, ferito-austenitickú štruktúru. Stredne uhlíkové a stredne legované ocele - perlitické. Vysokouhlíkové a vysokolegované - martenzitické alebo troostitické, ktoré je dôležité previesť do feriticko-austenitickej formy.

Zváranie mäkkej ocele

Zvárateľnosť uhlíkových ocelí je určená množstvom uhlíka a nečistôt. Sú schopné vyhorieť, premeniť sa na plynné formy a poskytnúť nekvalitnú pórovitosť švu. Síra a fosfor sa môžu koncentrovať na okrajoch zŕn, čím sa zvyšuje krehkosť štruktúry. Zváranie je najviac zjednodušené, vyžaduje si však individuálny prístup.

Uhlíková oceľ bežnej kvality sa delí do troch skupín: A, B a C. Zváracie práce sa vykonávajú s kovom skupiny C.

Zvárateľnosť ocelí VST1 - VST4 v súlade s GOST 380-94 sa vyznačuje absenciou obmedzení a dodatočných požiadaviek. Zváranie dielov s priemerom do 40 mm prebieha bez ohrevu. Možné ukazovatele v stupňoch: G - vysoký obsah mangánu; kp, ps, cn - „vriace“, „polopokojné“, „pokojné“respektíve.

Nízkouhlíková kvalitná oceľ je zastúpená triedami s označením stotín uhlíka, ktoré udávajú stupeň dezoxidácie a obsah mangánu (GOST 1050-88): oceľ 10 (aj 10kp, 10ps, 10G), 15 (tiež 15kp, 15ps, 15G), 20 (tiež 20kp, 20ps, 20G).

Pre zabezpečenie kvalitného zvaru je potrebné vykonať proces nasýtenia zvarového kúpeľa uhlíkom C a mangánom Mn.

Metódy zvárania:

- Manuálny oblúk pomocou špeciálnych, pôvodne kalcinovaných elektród, s priemerom 2 až 5 mm. Typy: E38 (pre strednú pevnosť), E42, E46 (pre dobrú pevnosť do 420 MPa), E42A, E46A (pre vysokú pevnosť zložitých konštrukcií a ich prevádzku v špeciálnych podmienkach). Zváranie tyčami OMM-5 a UONI 13/45 sa vykonáva pôsobením jednosmerného prúdu. Práca s elektródami TsM-7, OMA-2, SM-11 sa vykonáva s prúdom akejkoľvek charakteristiky.

- Zváranie plynom. Najčastejšie nežiaduce, ale možné. Vykonáva sa pomocou plniaceho drôtu Sv-08, Sv-08A, Sv-08GA, Sv-08GS. Tenký nízkouhlíkový kov (d 8mm) sa zvára ľavým spôsobom, hrubý (d 8mm) - správnym spôsobom. Nedostatky vo vlastnostiach švu je možné odstrániť normalizáciou alebo žíhaním.

Zváranie nízkouhlíkových ocelí sa vykonáva bez dodatočného ohrevu. Pre detaily jednoduchého formulára neexistujú žiadne obmedzenia. Je dôležité chrániť objemové a mriežkové konštrukcie pred vetrom. Je žiaduce zvárať zložité predmety v dielni pri teplote nie nižšej ako 5˚С.

Pre akosti VST1 - VST4 je teda oceľ 10 - oceľ 20 - zvárateľnosť dobrá, praktickybez obmedzení, vyžadujúcich štandardný individuálny výber metódy zvárania, typu elektródy a prúdových charakteristík.

Stredne a vysoko uhlíkové konštrukčné ocele

Nasýtenie zliatiny uhlíkom znižuje jej schopnosť vytvárať dobré zlúčeniny. V procese tepelných účinkov oblúka alebo plynového plameňa sa síra hromadí pozdĺž okrajov zŕn, čo vedie k červenej lámavosti, fosfor k lámavosti za studena. Najčastejšie sa zvárajú materiály legované mangánom.

Sem patria konštrukčné ocele bežnej kvality VSt4, VSt5 (GOST 380-94), vysokokvalitné 25, 25G, 30, 30G, 35, 35G, 40, 45G (GOST 1050-88) rôznej metalurgickej výroby.

Podstatou práce je znížiť množstvo uhlíka vo zvarovom kúpeli, nasýtiť kov v ňom kremíkom a mangánom a zabezpečiť optimálnu technológiu. Zároveň je dôležité predchádzať nadmerným stratám uhlíka, ktoré môžu viesť k destabilizácii mechanických vlastností.

Vlastnosti zvárania stredne a vysoko uhlíkových ocelí:

- Počiatočný ohrev hrany až na 100-200˚С pre šírku až 150 mm. Bez dodatočného ohrevu sa zvárajú iba triedy Vst4 a oceľ 25. Pre stredne uhlíkové ocele s uspokojivou zvariteľnosťou sa pred začatím práce vykoná úplná normalizácia. Pre ocele s vysokým obsahom uhlíka sa vyžaduje predbežné žíhanie.

- Oblúkové zváranie sa vykonáva potiahnutými kalcinovanými elektródami s veľkosťou od 3 do 6 mm (OZS-2, UONI-13/55, ANO-7) pod jednosmerným prúdom. možné pracovať vtavivo alebo ochranné plyny (CO2, argón).

- Zváranie plynom sa vykonáva karburizačným plameňom, ľavostranným spôsobom, s predohrevom na teplotu 200˚C, s rovnomerným nízkym príkonom acetylénu.

- Povinné tepelné spracovanie dielov: kalenie a popúšťanie alebo oddelené popúšťanie na minimalizáciu vnútorného pnutia, zabránenie praskaniu, zmäkčenie kalených martenzitických a troostitových štruktúr.

- Kontaktné bodové zváranie sa vykonáva bez obmedzenia.

Stredno- a vysokouhlíkové konštrukčné ocele sa teda zvárajú prakticky bez obmedzení, pri vonkajšej teplote minimálne 5˚С. Pri nižších teplotách je povinné počiatočné predhriatie a vysokokvalitné tepelné spracovanie.

Zváranie nízkolegovaných ocelí

Legované ocele sú ocele, ktoré sú počas tavenia nasýtené rôznymi kovmi, aby získali požadované vlastnosti. Takmer všetky majú pozitívny vplyv na tvrdosť a pevnosť. Chróm a nikel sú súčasťou tepelne odolných a nehrdzavejúcich zliatin. Vanád a kremík dodávajú elasticitu, používajú sa ako materiál na výrobu pružín a pružín. Molybdén, mangán, titán zvyšujú odolnosť proti opotrebeniu, volfrám - červená tvrdosť. Zároveň priaznivo ovplyvňujú vlastnosti dielov a zhoršujú zvárateľnosť ocele. Okrem toho sa zvyšuje stupeň tvrdnutia a tvorby martenzitických štruktúr, vnútorné napätia a riziko praskania vo švíkoch.

Zvárateľnosť legovaných ocelí je tiež určená ichchemické zloženie.

Nízkolegované nízkouhlíkové ocele 2GS, 14G2, 15G, 20G (GOST 4543-71), 15HSND, 16G2AF (GOST 19281-89) sú dobre zvárané. Za štandardných podmienok nevyžadujú dodatočné zahrievanie a tepelné spracovanie na konci procesov. Niektoré obmedzenia však stále existujú:

- Úzky rozsah povolených tepelných podmienok.

- Práce by sa mali vykonávať pri teplote nie nižšej ako -10˚С (v podmienkach nižších atmosférických teplôt, ale nie nižších ako -25˚С, použite predohrev až na 200˚С).

Možné spôsoby:

- Zváranie elektrickým oblúkom jednosmerným prúdom 40 až 50 A, elektródy E55, E50A, E44A.

- Automatické zváranie pod tavivom pomocou prídavného drôtu Sv-08GA, Sv-10GA.

Zvariteľnosť ocele 09G2S, 10G2S1 je tiež dobrá, požiadavky a možné spôsoby realizácie sú rovnaké ako pri zliatinách 12GS, 14G2, 15G, 20G, 15KhSND, 16G2AF. Dôležitou charakteristikou zliatin 09G2S, 10G2S1 je absencia potreby prípravy hrán pre diely s priemerom do 4 cm.

Zváranie stredne legovaných ocelí

Stredne legované ocele 20KhGSA, 25KhGSA, 35KhGSA (GOST 4543-71) poskytujú výraznejšiu odolnosť voči tvorbe voľných švov. Patria do skupiny s vyhovujúcou zvariteľnosťou. Vyžadujú predhriatie na teploty 150-200˚С, viacvrstvové zvary, kalenie a popúšťanie po dokončení zvárania. Možnosti:

- Prúd a priemer elektródy pri zváraní elektrickým oblúkomsa vyberá striktne v závislosti od hrúbky kovu, berúc do úvahy skutočnosť, že tenšie hrany sú počas práce viac kalené. Takže pri priemere produktu 2-3 mm by hodnota prúdu mala byť v rozmedzí 50-90 A. Pri hrúbke hrany 7-10 mm sa jednosmerný prúd s obrátenou polaritou zvýši na 200 A pomocou elektród 4-6 mm. Používajú sa tyče s ochranným povlakom z celulózy alebo fluoridu vápenatého (Sv-18KhGSA, Sv-18KhMA).

- Pri práci v prostredí s ochranným plynom CO2 je potrebné použiť drôt Sv-08G2S, Sv-10G2, Sv-10GSMT, Sv-08Kh3G2SM s priemerom max. do 2 mm.

Na tieto materiály sa často používa metóda argónového oblúka alebo zváranie pod tavivom.

Žiaruvzdorné a vysokopevné ocele

Zváranie so žiaruvzdornými zliatinami železo-uhlík 12MX, 12X1M1F, 25X2M1F, 15X5VF sa musí vykonávať s predhriatím na teploty 300-450˚С, s konečným kalením a vysokým popúšťaním.

- Zváranie elektrickým oblúkom kaskádovým spôsobom na vytvorenie viacvrstvového švu s použitím kalcinovaných obalených elektród UONII 13 / 45MH, TML-3, TsL-30-63, TsL-39.

- Zváranie plynom s prívodom acetylénu 100 dm3/mm s použitím prídavných materiálov Sv-08KhMFA, Sv-18KhMA. Pripojenie potrubia sa vykonáva s predchádzajúcim plynovým ohrevom celého spoja.

Pri zváraní stredne legovaných vysokopevnostných materiálov 14Kh2GM, 14Kh2GMRB je dôležité dodržiavať tie isté pravidlá ako pri žiaruvzdorných oceliach, berúc do úvahy niektoré nuansy:

- Dôkladné čisteniehrany a použitie cvočkov.

- Vysokoteplotné žíhanie elektródy (až do 450˚C).

- Predhrejte až na 150˚C pre diely s hrúbkou nad 2 cm.

- Pomalé chladenie švov.

Vysokolegované ocele

Pri zváraní vysokolegovaných ocelí je nevyhnutné použitie špeciálnej technológie. Patrí medzi ne obrovský sortiment nehrdzavejúcich, žiaruvzdorných a žiaruvzdorných zliatin, niektoré z nich: 09Kh16N4B, 15Kh12VNMF, 10Kh13SYu, 08Kh17N5MZ, 08Kh18G8N2T, 03Kh16N15MZB, 15KA99 Zvárateľnosť ocelí (GOST 5632-72) patrí do 4. skupiny.

Charakteristika zvárateľnosti vysoko uhlíkovej vysokolegovanej ocele:

- Je potrebné znížiť prúdovú silu v priemere o 10-20% kvôli ich nízkej tepelnej vodivosti.

- Zváranie by sa malo vykonávať s medzerou, elektródami do veľkosti 2 mm.

- Znížte obsah fosforu, olova, síry, antimónu, zvýšte množstvo molybdénu, vanádu, volfrámu pomocou špeciálne potiahnutých tyčí.

- Potreba vytvoriť zmiešanú mikroštruktúru zvaru (austenit + ferit). To zaisťuje ťažnosť naneseného kovu a minimalizáciu vnútorných napätí.

- Povinné nahrievanie hrán v predvečer zvárania. Teplota sa volí v rozsahu od 100 do 300˚С, v závislosti od mikroštruktúry štruktúr.

- Výber obalených elektród pri oblúkovom zváraní je určený typom zŕn, vlastnosťami a pracovnými podmienkami dielov: pre austenitickú oceľ 12X18H9: UONII 13 / NZh, OZL-7, OZL-14 so Sv-06Kh19N9T nátery,Sv-02X19H9; pre martenzitickú oceľ 20Kh17N2: UONII 10Kh17T, AN-V-10 s povlakom Sv-08Kh17T; pre austeniticko-feritickú oceľ 12Kh21N5T: TsL-33 s povlakom Sv-08Kh11V2MF.

- Pri zváraní plynom by dodávka acetylénu mala zodpovedať hodnote 70-75 dm3/mm, použitý plniaci drôt je Sv-02Kh19N9T, Sv-08Kh19N10B.

- Operácie pod ponorným oblúkom sú možné pomocou NZh-8.

Zvárateľnosť ocele je relatívny parameter. Závisí od chemického zloženia kovu, jeho mikroštruktúry a fyzikálnych vlastností. Zároveň je možné pomocou premysleného technologického prístupu, špeciálneho vybavenia a pracovných podmienok upraviť schopnosť vytvárať kvalitné spoje.

Odporúča:

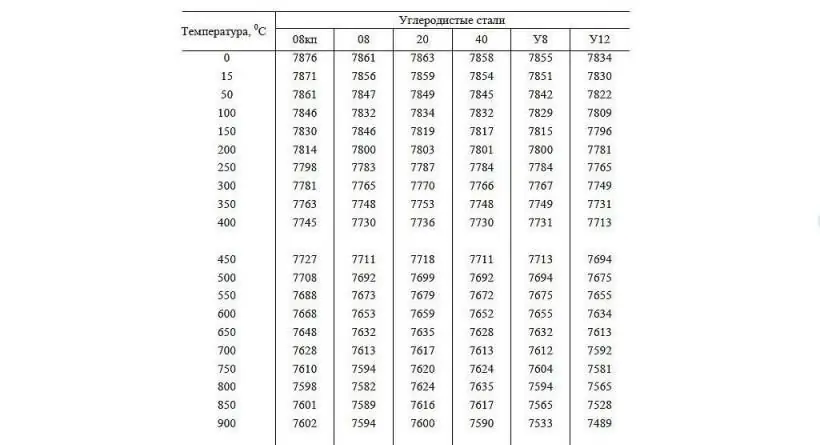

Hustota ocele v kg/m3. Uhlíkové a legované ocele

Ocel je najbežnejším kovovým materiálom v priemysle, na základe ktorého sa vyrábajú konštrukcie a nástroje s požadovanými vlastnosťami. V závislosti od účelu tohto materiálu sa menia mnohé jeho fyzikálne vlastnosti vrátane hustoty. V tomto článku zvážime, aká je hustota ocele v kg / m3

Pérové ocele: charakteristiky, vlastnosti, triedy, GOST. Výrobky z pružinovej ocele

V súčasnosti veľa rôznych zariadení funguje na pružinách, listových pružinách atď. Na tieto diely sú kladené vysoké nároky. Pružinové ocele sú vhodným materiálom na ich výrobu

Označenie ocele: klasifikácia, označovanie a interpretácia

V súčasnosti existuje veľké množstvo vyrábaných ocelí. Každý špecialista, ktorý sa nimi zaoberá, by mal byť schopný medzi nimi rozlíšiť a urobiť to dostatočne rýchlo. Na určenie chemického zloženia a fyzikálnych vlastností boli vyvinuté označenia ocele, ktoré by ste mali vedieť

Spájka na spájkovanie medi, hliníka, mosadze, ocele, nehrdzavejúcej ocele. Spájkovacia kompozícia na spájkovanie. Druhy spájok na spájkovanie

Keď je potrebné bezpečne spojiť rôzne pevné spoje, najčastejšie sa na to volí spájkovanie. Tento proces je rozšírený v mnohých priemyselných odvetviach. Musíme spájkovať a domácich majstrov

Charakteristika ocele 65x13: vlastnosti, tvrdosť. Recenzie o nožoch vyrobených z ocele 65x13

V modernej metalurgii sa používa obrovské množstvo ocelí. Ich vlastnosti, ako aj rozmanitosť názvoslovia sú skutočne obrovské