2026 Autor: Howard Calhoun | [email protected]. Naposledy zmenené: 2025-01-24 13:24:21

Železná ruda sa získava bežným spôsobom: povrchová alebo podzemná ťažba a následná preprava na prvotnú prípravu, kde sa materiál drví, premýva a spracováva.

Ruda sa naleje do vysokej pece a otryská sa horúcim vzduchom a teplom, čím sa premení na roztavené železo. Potom sa vyberie zo spodnej časti pece do foriem známych ako ošípané, kde sa ochladí na výrobu surového železa. Premieňa sa na kujné železo alebo spracováva na oceľ niekoľkými spôsobmi.

Čo je oceľ?

Na počiatku bolo železo. Je to jeden z najbežnejších kovov v zemskej kôre. Možno ho nájsť takmer všade, v kombinácii s mnohými ďalšími prvkami, vo forme rudy. V Európe sa železiarske práce datujú do roku 1700 pred Kristom

V roku 1786 francúzski vedci Berthollet, Monge a Vandermonde presne určili, že rozdiel medzi železom, liatinou a oceľou je spôsobený rôznym obsahom uhlíka. Oceľ vyrobená zo železa sa však rýchlo stala najdôležitejším kovom priemyselnej revolúcie. Na začiatku 20. storočia bola svetová produkcia ocele 28miliónov ton - to je šesťkrát viac ako v roku 1880. Do začiatku 1. svetovej vojny bola jeho produkcia 85 miliónov ton. Už niekoľko desaťročí prakticky nahrádza železo.

Obsah uhlíka ovplyvňuje vlastnosti kovu. Existujú dva hlavné typy ocele: legovaná a nelegovaná. Oceľová zliatina označuje chemické prvky iné ako uhlík pridávané do železa. Na výrobu nehrdzavejúcej ocele sa teda používa zliatina 17 % chrómu a 8 % niklu.

V súčasnosti existuje viac ako 3 000 katalogizovaných značiek (chemické zloženie), nepočítajúc tie, ktoré boli vytvorené na uspokojenie individuálnych potrieb. Všetky prispievajú k tomu, že oceľ je najvhodnejším materiálom pre výzvy budúcnosti.

Oceliarske suroviny: primárne a sekundárne

Tavenie tohto kovu pomocou mnohých komponentov je najbežnejšou metódou ťažby. Nábojové materiály môžu byť primárne aj sekundárne. Hlavné zloženie vsádzky je spravidla 55% surového železa a 45% zostávajúceho kovového šrotu. Ferozliatiny, upravená liatina a komerčne čisté kovy sa používajú ako hlavný prvok zliatiny, spravidla sú všetky druhy železných kovov klasifikované ako sekundárne.

Železná ruda je najdôležitejšou a základnou surovinou v železiarskom a oceliarskom priemysle. Na výrobu tony surového železa je potrebných asi 1,5 tony tohto materiálu. Na výrobu jednej tony surového železa sa spotrebuje asi 450 ton koksu. Veľa železiarnípoužíva sa dokonca aj drevené uhlie.

Voda je dôležitou surovinou pre železiarsky a oceliarsky priemysel. Používa sa hlavne na kalenie koksu, chladenie vysokých pecí, výrobu pary na dverách uhoľných pecí, obsluhu hydraulických zariadení a likvidáciu odpadových vôd. Na výrobu tony ocele sú potrebné asi 4 tony vzduchu. Tavivo sa používa vo vysokej peci na extrakciu kontaminantov z taviacej rudy. Vápenec a dolomit sa spájajú s extrahovanými nečistotami a vytvárajú trosku.

Vysoké aj oceľové pece vyložené žiaruvzdornými materiálmi. Používajú sa pre obkladové pece určené na tavenie železnej rudy. Na formovanie sa používa oxid kremičitý alebo piesok. Neželezné kovy sa používajú na výrobu ocele rôznych akostí: hliník, chróm, kob alt, meď, olovo, mangán, molybdén, nikel, cín, volfrám, zinok, vanád atď. Medzi všetkými týmito ferozliatinami je mangán široko používaný pri výrobe ocele..

Železný odpad z rozobratých továrenských štruktúr, strojov, starých vozidiel atď. sa recykluje a široko sa používa v priemysle.

Železo na oceľ

Tavenie ocele s liatinou je oveľa bežnejšie ako s inými materiálmi. Liatina je termín, ktorý sa zvyčajne vzťahuje na šedú liatinu, no spája sa aj s veľkou skupinou ferozliatin. Uhlík tvorí asi 2,1 až 4 % hmotn., zatiaľ čo kremík je typicky 1 až 3 % hmotn. v zliatine.

Tavenie železa a ocele prebieha pri teplotebod topenia medzi 1150 a 1200 stupňami, čo je asi o 300 stupňov menej ako bod topenia čistého železa. Liatina tiež vykazuje dobrú tekutosť, vynikajúcu opracovateľnosť, odolnosť voči deformácii, oxidácii a odlievaniu.

Oceľ je tiež zliatina železa s premenlivým obsahom uhlíka. Obsah uhlíka v oceli je 0,2 až 2,1 % hm. a je to najhospodárnejší legovací materiál pre železo. Tavenie ocele z liatiny je užitočné pre rôzne inžinierske a konštrukčné účely.

Železná ruda na oceľ

Proces výroby ocele sa začína spracovaním železnej rudy. Hornina obsahujúca železnú rudu sa drví. Ruda sa ťaží pomocou magnetických valcov. Jemnozrnná železná ruda sa spracováva na hrubozrnné kusy pre použitie vo vysokej peci. Uhlie sa rafinuje v koksárenskej peci za vzniku takmer čistej formy uhlíka. Zmes železnej rudy a uhlia sa potom zahrieva na výrobu roztaveného železa alebo surového železa, z ktorého sa vyrába oceľ.

V hlavnej kyslíkovej peci je hlavnou surovinou roztavená železná ruda, ktorá sa mieša s rôznym množstvom oceľového šrotu a zliatin na výrobu rôznych druhov ocele. V elektrickej oblúkovej peci sa recyklovaný oceľový šrot taví priamo na novú oceľ. Asi 12 % ocele je vyrobených z recyklovaného materiálu.

Technológia tavenia

Tavenie je proces, pri ktorom sa kov získava buď vo forme prvku,buď ako jednoduchá zlúčenina z rudy zahrievaním nad jej bod topenia, zvyčajne v prítomnosti oxidačných činidiel, ako je vzduch, alebo redukčných činidiel, ako je koks.

Pri technológii výroby ocele sa kov, ktorý je spojený s kyslíkom, ako je oxid železa, zahrieva na vysokú teplotu a oxid sa tvorí v kombinácii s uhlíkom v palive, ktorý sa uvoľňuje ako oxid uhoľnatý alebo uhlík oxid. Ostatné nečistoty, spoločne nazývané žily, sa odstraňujú pridaním prúdu, s ktorým sa spájajú a vytvárajú trosku.

Moderná výroba ocele využíva dozvukovú pec. Koncentrovaná ruda a prúd (zvyčajne vápenec) sa nakladajú hore, zatiaľ čo roztavený kamienok (zlúčenina medi, železa, síry a trosky) sa ťahá zdola. Druhé tepelné spracovanie v konvertorovej peci je potrebné na odstránenie železa z matnej povrchovej úpravy.

Metóda kyslíkového konvektora

Proces BOF je popredný svetový proces výroby ocele. Svetová produkcia konvertorovej ocele v roku 2003 predstavovala 964,8 milióna ton alebo 63,3 % z celkovej produkcie. Výroba konvertorov je zdrojom znečistenia životného prostredia. Hlavnými problémami sú znižovanie emisií, vypúšťania a znižovanie odpadu. Ich podstata spočíva vo využívaní druhotných energetických a materiálových zdrojov.

Exotermické teplo vzniká oxidačnými reakciami počas odkalovania.

Hlavný proces výroby ocele pomocou našich vlastnýchzásoby:

- Roztavené železo (niekedy nazývané horúci kov) z vysokej pece sa naleje do veľkej žiaruvzdornej nádoby, ktorá sa nazýva panva.

- Kov v panve sa posiela priamo do hlavnej výroby ocele alebo do fázy predúpravy.

- Vysoko čistý kyslík s tlakom 700-1000 kilopascalov sa nadzvukovou rýchlosťou vstrekuje na povrch železného kúpeľa cez vodou chladenú dýzu, ktorá je zavesená v nádobe a držaná niekoľko stôp nad kúpeľom.

Rozhodnutie o predbežnej úprave závisí od kvality horúceho kovu a požadovanej konečnej kvality ocele. Úplne prvé odnímateľné spodné meniče, ktoré sa dajú odpojiť a opraviť, sa stále používajú. Oštepy používané na fúkanie boli zmenené. Aby sa zabránilo zaseknutiu dýzy pri fúkaní, použili sa štrbinové objímky s dlhým zužujúcim sa medeným hrotom. Špičky hrotu po spaľovaní spália CO vytvorený pri fúkaní na CO2 a poskytujú dodatočné teplo. Na odstránenie trosky sa používajú šípky, žiaruvzdorné gule a detektory trosky.

Kyslíkovo-konvektorová metóda: výhody a nevýhody

Nevyžaduje náklady na zariadenie na čistenie plynu, pretože tvorba prachu, t. j. vyparovanie železa, je znížená 3-krát. V dôsledku poklesu výťažnosti železa sa pozoruje zvýšenie výťažnosti tekutej ocele o 1,5 - 2,5 %. Výhodou je, že intenzita fúkania sa pri tejto metóde zvyšuje, čo dávaschopnosť zvýšiť výkon meniča o 18%. Kvalita ocele je vyššia, pretože teplota v čistiacej zóne je nižšia, čo vedie k menšej tvorbe dusíka.

Nedostatky tohto spôsobu tavenia ocele viedli k zníženiu dopytu po spotrebe, pretože úroveň spotreby kyslíka vzrástla o 7% v dôsledku vysokej spotreby spaľovania paliva. V recyklovanom kove je zvýšený obsah vodíka, čo je dôvod, prečo po ukončení procesu trvá nejaký čas, kým sa vykoná čistenie kyslíkom. Spomedzi všetkých metód má kyslíkový konvertor najvyššiu tvorbu trosky, dôvodom je neschopnosť monitorovať oxidačný proces vo vnútri zariadenia.

Metóda otvoreného krbu

Po väčšinu 20. storočia bol proces v otvorenom ohnisku hlavnou súčasťou spracovania všetkej ocele vyrobenej na svete. William Siemens v 60. rokoch 19. storočia hľadal spôsob zvýšenia teploty v metalurgickej peci, čím vzkriesil starý návrh na využitie odpadového tepla generovaného pecou. Zahrial tehlu na vysokú teplotu a potom použil rovnakú cestu na privedenie vzduchu do pece. Predhriaty vzduch výrazne zvýšil teplotu plameňa.

Ako palivo sa používa zemný plyn alebo atomizované ťažké oleje; vzduch a palivo sa pred spaľovaním ohrievajú. Pec je naplnená tekutým surovým železným a oceľovým šrotom spolu so železnou rudou, vápencom, dolomitom a tavivami.

Samotný sporák je vyrobený zvysoko žiaruvzdorné materiály, ako sú magnezitové krbové tehly. Pece s otvoreným nístejom vážia až 600 ton a zvyčajne sa inštalujú v skupinách, aby bolo možné efektívne využiť masívne pomocné zariadenia potrebné na vsádzanie pecí a spracovanie tekutej ocele.

Hoci proces s otvorenou nístejou bol vo väčšine priemyselných krajín takmer úplne nahradený základným kyslíkovým procesom a elektrickou oblúkovou pecou, tvorí asi 1/6 všetkej ocele vyrobenej na celom svete.

Výhody a nevýhody tejto metódy

Výhody zahŕňajú jednoduchosť použitia a jednoduchosť výroby legovanej ocele s rôznymi prísadami, ktoré dodávajú materiálu rôzne špecializované vlastnosti. Potrebné prísady a zliatiny sa pridávajú bezprostredne pred koncom tavenia.

Medzi nevýhody patrí znížená účinnosť v porovnaní s metódou kyslíkového konvertora. Kvalita ocele je tiež nižšia v porovnaní s inými metódami tavenia kovov.

Elektrická metóda výroby ocele

Moderným spôsobom tavenia ocele s využitím vlastných zásob je pec, ktorá ohrieva nabitý materiál elektrickým oblúkom. Priemyselné oblúkové pece sa pohybujú vo veľkostiach od malých jednotiek s kapacitou okolo jednej tony (používané v zlievarňach na výrobu železných výrobkov) až po jednotky 400 ton používané v sekundárnej metalurgii.

Oblúkové pece,používané vo výskumných laboratóriách môžu mať kapacitu len niekoľko desiatok gramov. Teploty priemyselnej elektrickej oblúkovej pece môžu dosiahnuť až 1800 °C (3 272 °F), kým laboratórne inštalácie môžu prekročiť 3000 °C (5432 °F).

Oblúkové pece sa líšia od indukčných pecí tým, že vsádzkový materiál je priamo vystavený elektrickému oblúku a prúd vo svorkách prechádza cez vsádzaný materiál. Elektrická oblúková pec sa používa na výrobu ocele, pozostáva zo žiaruvzdornej výmurovky, zvyčajne vodou chladenej, veľkých rozmerov, pokrytá zaťahovacou strechou.

Rúra je rozdelená hlavne na tri časti:

- Škrupina pozostávajúca z bočných stien a spodnej oceľovej misy.

- Oheň pozostáva zo žiaruvzdorného materiálu, ktorý vyťahuje spodnú misku.

- Žiaruvzdorná vložka alebo vodou chladená strecha môže byť vyrobená ako guľová časť alebo zrezaný kužeľ (kužeľová časť).

Výhody a nevýhody metódy

Táto metóda zaujíma popredné miesto v oblasti výroby ocele. Metóda tavenia ocele sa používa na vytvorenie vysoko kvalitného kovu, ktorý je buď úplne zbavený, alebo obsahuje malé množstvo nežiaducich nečistôt, ako je síra, fosfor a kyslík.

Hlavnou výhodou metódy je využitie elektriny na ohrev, takže môžete ľahko ovládať teplotu tavenia a dosiahnuť neuveriteľnú rýchlosť ohrevu kovu. Automatizovaná práca sa stanepríjemný doplnok k vynikajúcej príležitosti na kvalitné spracovanie rôzneho kovového odpadu.

Nevýhody zahŕňajú vysokú spotrebu energie.

Odporúča:

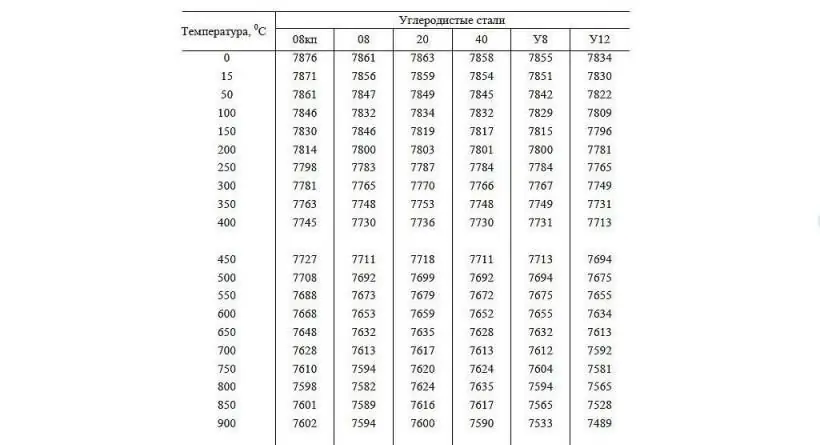

Hustota ocele v kg/m3. Uhlíkové a legované ocele

Ocel je najbežnejším kovovým materiálom v priemysle, na základe ktorého sa vyrábajú konštrukcie a nástroje s požadovanými vlastnosťami. V závislosti od účelu tohto materiálu sa menia mnohé jeho fyzikálne vlastnosti vrátane hustoty. V tomto článku zvážime, aká je hustota ocele v kg / m3

Pérové ocele: charakteristiky, vlastnosti, triedy, GOST. Výrobky z pružinovej ocele

V súčasnosti veľa rôznych zariadení funguje na pružinách, listových pružinách atď. Na tieto diely sú kladené vysoké nároky. Pružinové ocele sú vhodným materiálom na ich výrobu

Spájka na spájkovanie medi, hliníka, mosadze, ocele, nehrdzavejúcej ocele. Spájkovacia kompozícia na spájkovanie. Druhy spájok na spájkovanie

Keď je potrebné bezpečne spojiť rôzne pevné spoje, najčastejšie sa na to volí spájkovanie. Tento proces je rozšírený v mnohých priemyselných odvetviach. Musíme spájkovať a domácich majstrov

Výroba polyuretánovej peny: technológia, suroviny, vybavenie

Montážna pena z bežných prostriedkov na utesnenie okenných otvorov už dávno prešla do stavu plnohodnotného stavebného materiálu, ktorý má široké využitie pri rôznych druhoch prác. Rozmanitosť aplikácií tohto produktu určuje aj potrebu diferencovaného prístupu k technológiám jeho výroby. Rozdiely v spôsoboch výroby polyuretánovej peny sú však skôr kozmetického charakteru, bez vplyvu na základné technologické postupy

Charakteristika ocele 65x13: vlastnosti, tvrdosť. Recenzie o nožoch vyrobených z ocele 65x13

V modernej metalurgii sa používa obrovské množstvo ocelí. Ich vlastnosti, ako aj rozmanitosť názvoslovia sú skutočne obrovské