2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Naposledy zmenené: 2025-06-01 07:15:09

Prakticky neexistuje odvetvie, kde by sa zváranie nevykonávalo. Prevažná väčšina kovových konštrukcií je namontovaná a prepojená pomocou zvarových švov. Samozrejme, kvalita tohto druhu práce v budúcnosti závisí nielen od spoľahlivosti budovy, konštrukcie, stroja alebo akejkoľvek jednotky, ktorá sa bude stavať, ale aj od bezpečnosti ľudí, ktorí budú s týmito štruktúrami nejako interagovať. Preto sa na zabezpečenie správnej úrovne výkonu takýchto operácií používa ultrazvukové testovanie zvarov, vďaka čomu je možné zistiť prítomnosť alebo neprítomnosť rôznych defektov na spoji kovových výrobkov. O tejto pokročilej metóde ovládania sa bude diskutovať v našom článku.

História výskytu

Ultrazvuková detekcia chýb ako taká bola vyvinutá v 30. rokoch. Prvé skutočne fungujúce zariadenie sa však zrodilo až v roku 1945 vďaka Sperry Products. Počas nasledujúcich dvoch desaťročí si najnovšia technológia riadenia získala celosvetové uznanie a počet výrobcov takýchto zariadení sa dramaticky zvýšil.

UltrazvukDetektor chýb, ktorého cena dnes začína od 100 000 do 130 000 tisíc rubľov, pôvodne obsahoval vákuové trubice. Takéto zariadenia boli objemné a ťažké. Pracovali výlučne zo zdrojov striedavého prúdu. Ale už v 60-tych rokoch, s príchodom polovodičových obvodov, boli defektoskopy výrazne zmenšené a boli schopné prevádzky na batérie, čo nakoniec umožnilo používať zariadenia aj v poľných podmienkach.

Vstúpte do digitálnej reality

Popisované prístroje v počiatočných fázach používali analógové spracovanie signálu, vďaka čomu, podobne ako mnohé iné podobné zariadenia, podliehali v čase kalibrácie posunu. Ale už v roku 1984 spoločnosť Panametrics uviedla na trh prvý prenosný digitálny defektoskop s názvom EPOCH 2002. Od tohto momentu sa digitálne jednotky stali vysoko spoľahlivým zariadením, ktoré ideálne poskytuje potrebnú kalibráciu a stabilitu merania. Ultrazvukový defektoskop, ktorého cena priamo závisí od jeho technických vlastností a značky výrobcu, dostal aj funkciu zaznamenávania údajov a schopnosť prenášať namerané hodnoty do osobného počítača.

V dnešnom prostredí je čoraz väčší záujem o systémy s fázovým poľom, ktoré využívajú sofistikovanú technológiu založenú na viacprvkových piezoelektrických prvkoch na generovanie smerových lúčov a vytváranie prierezových obrazov podobných zobrazovaniu pomocou lekárskeho ultrazvuku.

Sféraaplikácie

Ultrazvuková metóda ovládania sa používa v akomkoľvek odvetví. Jeho použitie ukázalo, že ho možno rovnako efektívne použiť na testovanie takmer všetkých typov zvarových spojov v stavebníctve, ktoré majú hrúbku zváraného základného kovu viac ako 4 milimetre. Okrem toho sa metóda aktívne používa na kontrolu spojov plynovodov a ropovodov, rôznych hydraulických a vodných systémov. A v prípadoch, ako je kontrola hrubých švov získaných elektrotroskovým zváraním, je ultrazvuková detekcia defektov jedinou prijateľnou metódou kontroly.

Konečné rozhodnutie o tom, či je diel alebo zvar vhodný na prevádzku, sa robí na základe troch základných ukazovateľov (kritérií) - amplitúdy, súradníc, podmienených rozmerov.

Vo všeobecnosti je ultrazvukové testovanie presne tou metódou, ktorá je z hľadiska zobrazovania najplodnejšia v procese štúdia švu (detailu).

Dôvody dopytu

Popísaný spôsob kontroly pomocou ultrazvuku je dobrý v tom, že má oveľa vyššiu citlivosť a spoľahlivosť indikácií v procese zisťovania defektov vo forme trhlín, nižšiu cenu a vysokú bezpečnosť v procese používania v porovnaní s klasické metódy rádiografickej kontroly. K dnešnému dňu sa ultrazvukové testovanie zvarových spojov používa v 70-80% prípadov inšpekcie.

Ultrazvukové prevodníky

BezVyužitie týchto zariadení na nedeštruktívne ultrazvukové testovanie je jednoducho nemysliteľné. Zariadenia sa používajú na generovanie budenia, ako aj na príjem vibrácií ultrazvuku.

Jednotky sú rôzne a sú klasifikované podľa:

- Spôsob vytvorenia kontaktu s testovacou položkou.

- Spôsob pripojenia piezoelektrických prvkov k elektrickému obvodu samotného defektoskopu a dislokácia elektródy vzhľadom na piezoelektrický prvok.

- Orientácia akustiky vzhľadom na povrch.

- Počet piezo prvkov (jednoprvkové, dvojité, viacprvkové).

- Šírka pásma prevádzkových frekvencií (úzkopásmové - šírka pásma menej ako jedna oktáva, široké pásmo - šírka pásma viac ako jedna oktáva).

Merateľné charakteristiky defektov

GOST vládne všetkému vo svete technológií a priemyslu. Ani v tejto veci nie je výnimkou ultrazvukové testovanie (GOST 14782-86). Norma špecifikuje, že chyby sa merajú podľa nasledujúcich parametrov:

- Ekvivalentná oblasť defektu.

- Amplitúda signálu ozveny, ktorá je určená s ohľadom na vzdialenosť k defektu.

- Súradnice defektu v mieste zvárania.

- Konvenčné veľkosti.

- Podmienená vzdialenosť medzi chybami.

- Počet chýb vo zvolenej dĺžke zvaru alebo spoja.

Prevádzka detektora chýb

Nedeštruktívne testovanie, ktoré je ultrazvukové, má svoj vlastný spôsob použitia, ktorý uvádza, že hlavným meraným parametrom je amplitúda získaného echo signálupriamo z defektu. Na rozlíšenie signálov ozveny podľa amplitúdy je stanovená takzvaná úroveň citlivosti odmietnutia. Toto sa zase konfiguruje pomocou štandardnej podnikovej šablóny (SOP).

Začiatok činnosti defektoskopu je sprevádzaný jeho nastavovaním. Na tento účel je nastavená citlivosť odmietnutia. Potom sa v procese prebiehajúcich ultrazvukových štúdií získaný echo signál z zistenej chyby porovnáva s pevnou úrovňou odmietnutia. Ak nameraná amplitúda prekročí úroveň odmietnutia, odborníci rozhodnú, že takáto chyba je neprijateľná. Potom je šev alebo produkt odmietnutý a odoslaný na revíziu.

Najčastejšie chyby zváraných povrchov sú: netavenie, neúplný prienik, praskanie, pórovitosť, troskové inklúzie. Práve tieto porušenia sú efektívne detekované detekciou chýb pomocou ultrazvuku.

Ultrazvukové možnosti

Postupom času sa v procese kontroly vyvinulo niekoľko účinných metód na skúmanie zvarov. Ultrazvukové testovanie poskytuje pomerne veľké množstvo možností na akustické vyšetrenie uvažovaných kovových konštrukcií, avšak najobľúbenejšie sú:

- Metóda ozveny.

- Shadow.

- Metóda zrkadlového tieňa.

- Echo Mirror.

- Metóda Delta.

Metóda číslo jedna

V priemysle a železničnej doprave sa najčastejšie používa metóda echo-pulz. Vďaka nemu je diagnostikovaných viac ako 90% všetkých defektov, čo je možné vďaka registrácii a analýze takmer všetkých signálov odrazených od povrchu defektu.

Samotná metóda je založená na ozvučení kovového výrobku pulzmi ultrazvukových vibrácií, po ktorých nasleduje ich registrácia.

Výhody metódy sú:

- možnosť jednosmerného prístupu k produktu;

- pomerne vysoká citlivosť na vnútorné defekty;

- najvyššia presnosť pri určovaní súradníc zistenej chyby.

Sú tu však aj nevýhody, medzi ktoré patrí:

- nízka odolnosť proti rušeniu povrchovými reflektormi;

- silná závislosť amplitúdy signálu od miesta defektu.

Opísaná detekcia chýb znamená, že hľadač posiela do produktu ultrazvukové impulzy. Signál odpovede prijme on alebo druhý hľadajúci. V tomto prípade sa signál môže odrážať tak priamo od defektov, ako aj od protiľahlého povrchu dielu, výrobku (ševu).

Tiňová metóda

Je založený na podrobnej analýze amplitúdy ultrazvukových vibrácií prenášaných z vysielača do prijímača. V prípade, že dôjde k poklesu tohto indikátora, znamená to prítomnosť chyby. V tomto prípade, čím väčšia je veľkosť samotnej chyby, tým menšia je amplitúda signálu prijatého prijímačom. Na získanie spoľahlivých informácií by mali byť vysielač a prijímač umiestnené koaxiálne na opačných stranáchskúmaný objekt. Za nevýhody tejto technológie možno považovať nízku citlivosť v porovnaní s echo metódou a náročnosť orientácie PET (piezoelektrických meničov) vzhľadom na centrálne lúče vyžarovacieho diagramu. Existujú však aj výhody, ktorými sú vysoká odolnosť proti rušeniu, nízka závislosť amplitúdy signálu od miesta defektu a absencia mŕtvej zóny.

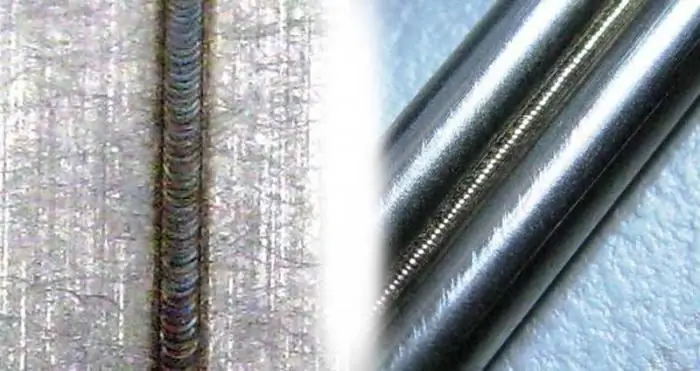

Metóda zrkadlového tieňa

Táto ultrazvuková kontrola kvality sa najčastejšie používa na kontrolu zváraných spojov výstuže. Hlavným znakom toho, že bol zistený defekt, je zoslabenie amplitúdy signálu, ktorý sa odráža od protiľahlej plochy (najčastejšie nazývanej dno). Hlavnou výhodou metódy je jasná detekcia rôznych defektov, ktorých dislokáciou je koreň zvaru. Metóda sa tiež vyznačuje možnosťou jednostranného prístupu k švu alebo časti.

Metóda zrkadla ozveny

Najúčinnejší spôsob zisťovania vertikálnych defektov. Kontrola sa vykonáva pomocou dvoch sond, ktoré sa pohybujú pozdĺž povrchu v blízkosti švu na jednej strane. Zároveň sa ich pohyb vykonáva tak, aby jednou sondou zafixoval signál vysielaný z inej sondy a dvakrát odrazený od existujúceho defektu.

Hlavná výhoda metódy: možno pomocou nej vyhodnocovať tvar defektov, ktorých veľkosť presahuje 3 mm a ktoré sa odchyľujú vo vertikálnej rovine o viac ako 10 stupňov. Najdôležitejšie -použite sondy s rovnakou citlivosťou. Táto verzia ultrazvukového vyšetrenia sa aktívne používa na kontrolu hrubostenných výrobkov a ich zvarov.

Metóda delta

Uvedené ultrazvukové testovanie zvarov využíva ultrazvukovú energiu opätovne vyžarovanú defektom. Priečna vlna dopadajúca na defekt sa čiastočne zrkadlovo odráža, čiastočne sa transformuje na pozdĺžnu a tiež opätovne vyžaruje difraktovanú vlnu. V dôsledku toho sa zachytia potrebné PET vlny. Za nevýhodu metódy možno považovať čistenie zvaru, pomerne vysokú zložitosť dešifrovania prijatých signálov pri kontrole zvarových spojov s hrúbkou do 15 milimetrov.

Výhody ultrazvuku a jemnosť jeho aplikácie

Skúmanie zvarových spojov pomocou vysokofrekvenčného zvuku je v podstate nedeštruktívne skúšanie, pretože táto metóda nie je schopná spôsobiť žiadne poškodenie skúmanej časti výrobku, no zároveň pomerne presne určuje prítomnosť defektov. Osobitnú pozornosť si zaslúži aj nízke náklady na vykonanú prácu a ich vysoká rýchlosť vykonávania. Je tiež dôležité, aby bola metóda absolútne bezpečná pre ľudské zdravie. Všetky štúdie kovov a zvarov na základe ultrazvuku sa vykonávajú v rozsahu od 0,5 MHz do 10 MHz. V niektorých prípadoch je možné vykonávať prácu pomocou ultrazvukových vĺn s frekvenciou 20 MHz.

Analýza zvarového spoja pomocou ultrazvuku musí nevyhnutne sprevádzať celý komplexprípravné opatrenia, ako je čistenie švu alebo skúmaného povrchu, aplikácia špecifických kontaktných kvapalín na kontrolovanú oblasť (špeciálne gély, glycerín, strojový olej). To všetko sa robí s cieľom zabezpečiť správny stabilný akustický kontakt, ktorý v konečnom dôsledku poskytuje potrebný obraz na zariadení.

Nepoužiteľné a nevýhody

Ultrazvukové testovanie je absolútne iracionálne používať na skúmanie zvarových spojov kovov s hrubozrnnou štruktúrou (napríklad liatina alebo austenitický zvar s hrúbkou viac ako 60 milimetrov). A to všetko preto, že v takýchto prípadoch dochádza k dostatočne veľkému rozptylu a silnému útlmu ultrazvuku.

Zistený defekt nie je možné jednoznačne úplne charakterizovať (inklúzia volfrámu, inklúzia trosky atď.).

Odporúča:

Zváracie švy: typy švíkov a spojov

V procese zvárania sa získajú rôzne spojenia. Zváracie švy sú schopné spájať nielen kovy, ale aj iné odlišné materiály. Sú klasifikované podľa niekoľkých kritérií: spôsob vyhotovenia, priestorová poloha, dĺžka atď

Merač pevnosti betónu. Metódy skúšania betónu

Pri stavbe budov a stavieb je veľmi dôležité sledovať pevnosť betónu. Na tento účel sa používajú špeciálne zariadenia. Parametre merania sa môžu značne líšiť

Čo sú prírubové spojenia? Typy prírubových spojov. Prírubové spoje v priemysle

Prírubové spoje sa často používajú v priemysle. Musia zabezpečiť tesnosť a pevnosť montovaných konštrukcií. Úloha kvalitného spojenia je dôležitá, pretože slabé spojenie môže viesť k veľkým stratám a ohroziť obsluhujúci personál

Ultrazvukové spracovanie: technológia, výhody a nevýhody

Kovoobrábací priemysel je v tomto štádiu vývoja schopný riešiť zložité úlohy rezania a vŕtania obrobkov rôzneho stupňa tvrdosti. To bolo možné vďaka vývoju zásadne nových spôsobov ovplyvňovania materiálu, vrátane širokej skupiny elektromechanických metód. Jednou z najúčinnejších technológií tohto typu je úprava ultrazvukom (UZO), založená na princípoch elektroakustického žiarenia

Nedeštruktívne skúšanie zvarových spojov: zariadenia, GOST

Článok je venovaný metódam nedeštruktívneho skúšania zvarových spojov. Sú opísané spôsoby kontroly povolené spoločnosťou GOST a použité zariadenia