2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Naposledy zmenené: 2025-06-01 07:15:09

Metrológia je veda o meraniach, prostriedkoch a metódach na zabezpečenie ich jednoty, ako aj o spôsoboch, ako dosiahnuť požadovanú presnosť. Jeho predmetom je výber kvantitatívnych informácií o parametroch objektov s danou spoľahlivosťou a presnosťou. Regulačným rámcom pre metrológiu sú normy. V tomto článku sa budeme zaoberať systémom tolerancií a pristátí, čo je podsekcia tejto vedy.

Koncept zameniteľnosti dielov

V moderných továrňach sa traktory, autá, obrábacie stroje a iné stroje nevyrábajú po jednotkách či desiatkach, ale po stovkách či dokonca tisíckach. Pri takýchto objemoch výroby je veľmi dôležité, aby každý vyrobený diel alebo zostava pri montáži presne zapadla na svoje miesto bez dodatočných zámočníckych úprav. Koniec koncov, takéto operácie sú dosť namáhavé, drahé a vyžadujú veľa času, čo nie je prijateľné v hromadnej výrobe. Rovnako dôležité je, aby diely vstupujúce do zostavy umožňovali výmenu.na iné spoločné účely s nimi, bez toho, aby došlo k poškodeniu funkčnosti celého hotového celku. Takáto zameniteľnosť častí, zostáv a mechanizmov sa nazýva unifikácia. Toto je veľmi dôležitý bod v strojárstve, umožňuje vám ušetriť nielen náklady na navrhovanie a výrobu dielov, ale aj čas výroby, navyše zjednodušuje opravu výrobku v dôsledku jeho prevádzky. Zameniteľnosť je vlastnosť komponentov a mechanizmov zaujať svoje miesto vo výrobkoch bez predchádzajúceho výberu a vykonávať svoje hlavné funkcie v súlade so špecifikáciami.

Spájacie diely

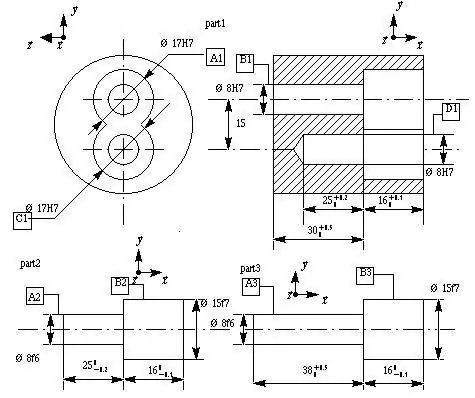

Dve časti, pevné alebo pohyblivo spojené, sa nazývajú párovanie. A hodnota, ktorou sa táto artikulácia vykonáva, sa zvyčajne nazýva veľkosť párenia. Príkladom je priemer otvoru v kladke a zodpovedajúci priemer hriadeľa. Hodnota, pri ktorej sa spojenie nevyskytuje, sa zvyčajne nazýva voľná veľkosť. Napríklad vonkajší priemer kladky. Aby sa zabezpečila zameniteľnosť, musia byť rozmery dielov vždy presné. Takéto spracovanie je však veľmi komplikované a často nepraktické. Preto sa v technike používa metóda na získanie vymeniteľných častí pri práci s takzvanou približnou presnosťou. Spočíva v tom, že pre rôzne prevádzkové podmienky nastavujú uzly a časti prípustné odchýlky ich veľkostí, pri ktorých je možné bezchybné fungovanie týchto častí v jednotke. Takéto posuny, vypočítané pre rôzne prevádzkové podmienky, sú zabudované v danej situáciiurčitá schéma, jej názov je "jednotný systém tolerancií a pristátí".

Koncept tolerancií. Charakteristiky množstva

Vypočítané údaje dielu dodaného na výkrese, z ktorého sa počítajú odchýlky, sa bežne nazývajú menovitý rozmer. Zvyčajne sa táto hodnota vyjadruje v celých milimetroch. Veľkosť časti, ktorá sa skutočne získa pri spracovaní, sa nazýva skutočná veľkosť. Hodnoty, medzi ktorými tento parameter kolíše, sa zvyčajne nazývajú limit. Z nich maximálny parameter je najväčší limit veľkosti a minimálny parameter je najmenší. Odchýlky sú rozdielom medzi nominálnou a limitnou hodnotou dielu. Na výkresoch je tento parameter zvyčajne uvedený v číselnej forme pri menovitej veľkosti (horná hodnota je uvedená vyššie a dolná hodnota nižšie).

Príklad vstupu

Ak je na výkrese uvedená hodnota 40+0, 15-0, 1, znamená to, že menovitá veľkosť časť je 40 mm, najväčšia hranica je +0,15, najmenšia je -0,1 Rozdiel medzi nominálnou a maximálnou hraničnou hodnotou sa nazýva horná odchýlka a medzi minimom - dolná. Odtiaľ sa dajú ľahko určiť skutočné hodnoty. Z tohto príkladu vyplýva, že najväčšia limitná hodnota sa bude rovnať 40+0, 15=40,15 mm a najmenšia: 40-0, 1=39,9 mm. Rozdiel medzi najmenšou a najväčšou limitnou veľkosťou sa nazýva tolerancia. Vypočítané takto: 40, 15-39, 9=0,25 mm.

Medzeriny a tesnosť

Uvažujmekonkrétny príklad, kde sú kľúčové tolerancie a lícovanie. Predpokladajme, že potrebujeme časť s otvorom 40+0, 1, aby sa zmestila na hriadeľ s rozmermi 40-0, 1 -0, 2. Z podmienky je zrejmé, že priemer pre všetky možnosti bude menší ako otvor, čo znamená, že pri takomto spojení nevyhnutne vznikne medzera. Takéto pristátie sa zvyčajne nazýva pohyblivé, pretože hriadeľ sa bude voľne otáčať v otvore. Ak je veľkosť dielu 40+0, 2+0, 15, potom bude za každých podmienok väčšia ako priemer otvoru. V tomto prípade musí byť hriadeľ zatlačený a dôjde k interferencii v spojení.

Závery

Na základe vyššie uvedených príkladov možno vyvodiť tieto závery:

- Medzera je rozdiel medzi skutočnými rozmermi hriadeľa a otvoru, keď je druhý väčší ako prvý. S týmto spojením sa diely voľne otáčajú.

- Predpätie sa zvyčajne nazýva rozdiel medzi skutočnými rozmermi otvoru a hriadeľa, keď je druhý väčší ako prvý. Pri tomto spojení sú diely zalisované.

Triedy lícovania a presnosti

Pristátia sa zvyčajne delia na pevné (horúce, lisovacie, ľahko stlačiteľné, hluché, tesné, husté, napäté) a mobilné (kĺzavé, bežiace, pohybové, ľahkobežné, široké). V strojárstve a prístrojovej technike existujú určité pravidlá, ktoré regulujú tolerancie a pristátia. GOST poskytuje určité triedy presnosti pri výrobe zostáv s použitím špecifikovaných rozmerových odchýlok. Z praxeJe známe, že detaily cestných a poľnohospodárskych strojov bez poškodenia ich funkcie môžu byť vyrobené s menšou presnosťou ako u sústruhov, meracích prístrojov a automobilov. V tomto ohľade majú tolerancie a uloženia v strojárstve desať rôznych tried presnosti. Najpresnejších z nich je prvých päť: 1, 2, 2a, 3, 3a; ďalšie dva sa týkajú strednej presnosti: 4 a 5; a posledné tri na hrubé: 7, 8 a 9.

Aby ste zistili, do akej triedy presnosti má byť dielec vyrobený, na výkrese vedľa písmena označujúceho lícovanie uveďte číslo označujúce tento parameter. Napríklad označenie C4 znamená, že typ je posuvný, trieda 4; X3 - bežecký typ, trieda 3. Pre všetky pristátia druhej triedy sa digitálne označenie neuvádza, pretože je najbežnejšie. Podrobné informácie o tomto parametri môžete získať z dvojdielnej referenčnej knihy „Tolerance and Fits“(Myagkov V. D., vydanie z roku 1982).

Systém hriadeľa a otvorov

Tolerancia a lícovanie sa zvyčajne považujú za dva systémy: otvory a hriadele. Prvý z nich sa vyznačuje tým, že v ňom všetky typy s rovnakým stupňom presnosti a triedy odkazujú na rovnaký menovitý priemer. Otvory majú konštantné hodnoty medzných odchýlok. V dôsledku zmeny maximálnej odchýlky hriadeľa sa získajú rôzne pristátia v takomto systéme.

Druhá z nich sa vyznačuje tým, že všetky typy s rovnakým stupňom presnosti a triedy sa vzťahujú na rovnaký menovitý priemer. Hriadeľ má konštantné hraničné hodnotyodchýlky. V dôsledku zmeny hodnôt maximálnych odchýlok otvorov sa vykonávajú rôzne pristátia. Na výkresoch systému otvorov je obvyklé označovať písmeno A a hriadeľ písmenom B. V blízkosti písmena je umiestnený znak triedy presnosti.

Príklady symbolov

Ak je na výkrese uvedené „30A3“, znamená to, že príslušný dielec musí byť opracovaný systémom otvorov tretej triedy presnosti, ak je uvedené „30A“, znamená to použitie rovnakého systému, ale druhej triedy. Ak sú tolerancia a uloženie vyrobené podľa princípu hriadeľa, potom je požadovaný typ uvedený pri menovitej veľkosti. Napríklad diel s označením „30B3“zodpovedá spracovaniu hriadeľového systému tretej triedy presnosti.

M. A. Paley (“Tolerance and Fits”) vo svojej knihe vysvetľuje, že v strojárstve sa princíp diery používa častejšie ako hriadeľ. Je to spôsobené tým, že vyžaduje menej vybavenia a nástrojov. Napríklad na spracovanie otvoru daného menovitého priemeru podľa tohto systému je potrebný iba jeden výstružník pre všetky podesty tejto triedy a na zmenu priemeru je potrebná jedna koncová zátka. Pri systéme hriadeľa je potrebný samostatný výstružník a samostatná zástrčka, aby sa zabezpečilo, že každé lícovanie v rámci rovnakej triedy.

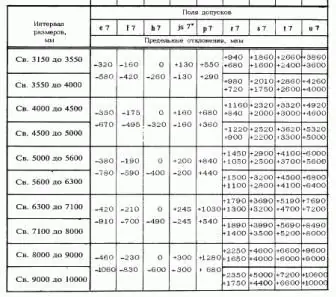

Tolerancie a prispôsobenia: tabuľka odchýlok

Na určenie a výber tried presnosti je obvyklé používať špeciálnu referenčnú literatúru. Tolerancie a uloženia (tabuľka s príkladom je uvedená v tomto článku) sú teda spravidla veľmi malé hodnoty. Preaby sa nepísali nuly navyše, v literatúre sa označujú v mikrónoch (tisíciny milimetra). Jeden mikrón zodpovedá 0,001 mm. Zvyčajne sú menovité priemery uvedené v prvom stĺpci takejto tabuľky a odchýlky otvoru sú uvedené v druhom. Zvyšok grafov uvádza rôzne veľkosti pristátí s ich zodpovedajúcimi odchýlkami. Znamienko plus vedľa takejto hodnoty znamená, že by sa mala pripočítať k menovitej veľkosti, znamienko mínus znamená, že by sa mala odpočítať.

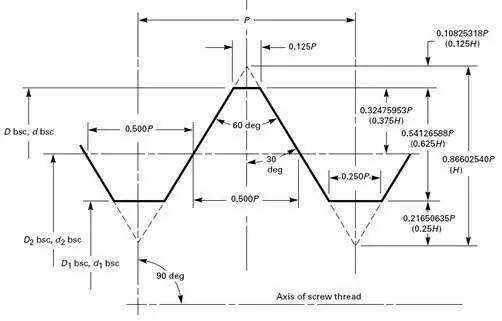

Vlákna

Tolerancia a lícovanie závitových spojov musí zohľadňovať skutočnosť, že závity sú lícované len na bokoch profilu, výnimkou môžu byť iba parotesné typy. Preto je hlavným parametrom, ktorý určuje povahu odchýlok, priemerný priemer. Tolerancia a lícovanie pre vonkajší a vnútorný priemer sú nastavené tak, aby úplne eliminovali možnosť zovretia pozdĺž žliabkov a vrcholov závitu. Chyby zmenšenia vonkajšieho rozmeru a zväčšenia vnútorného rozmeru neovplyvnia proces líčenia. Odchýlky v stúpaní závitu a uhle profilu však spôsobia zaseknutie upevňovacieho prvku.

Tolerancie medzerového závitu

Tolerancia a vôľa sú najbežnejšie. V takýchto spojeniach sa nominálna hodnota stredného priemeru rovná najväčšej priemernej hodnote závitu matice. Odchýlky sa zvyčajne počítajú od profilovej čiary kolmej na os závitu. To určuje GOST 16093-81. Tolerancie pre priemer závitu matíc a skrutiek sú priradené v závislosti od špecifikovaného stupňa presnosti (označeného číslom). Prijatýďalšia séria hodnôt pre tento parameter: q1=4, 6, 8; d2=4, 6, 7, 8; D1=4, 6, 7, 8; D2=4, 5, 6, 7. Nie sú pre ne nastavené tolerancie. Umiestnenie polí priemeru závitu vzhľadom na nominálnu hodnotu profilu pomáha určiť hlavné odchýlky: horné pre vonkajšie hodnoty skrutiek a spodné pre vnútorné hodnoty matíc. Tieto parametre priamo závisia od presnosti a kroku pripojenia.

Tolerancie, lícovanie a technické miery

Na výrobu a spracovanie dielov a mechanizmov so stanovenými parametrami musí sústružník používať rôzne meracie nástroje. Zvyčajne sa na hrubé merania a kontrolu rozmerov výrobkov používajú pravítka, posuvné meradlá a vnútorné meradlá. Pre presnejšie merania - posuvné meradlá, mikrometre, meradlá atď. Čo je to pravítko, každý vie, takže sa nad tým nebudeme zdržiavať.

Posuvné meradlo je jednoduchý nástroj na meranie vonkajších rozmerov obrobkov. Skladá sa z páru otočných zakrivených nôh upevnených na rovnakej osi. Existuje aj pružinový typ strmeňa, nastavuje sa na požadovanú veľkosť skrutkou a maticou. Takýto nástroj je o niečo pohodlnejší ako jednoduchý, pretože si zachováva špecifikovanú hodnotu.

Posuvné meradlo je navrhnuté na vykonávanie vnútorných meraní. Existuje bežný a jarný typ. Zariadenie tohto nástroja je podobné strmeňu. Presnosť prístroja je 0,25 mm.

Posuvné meradlo je presnejšie zariadenie. Môžu merať vonkajšie aj vnútorné povrchy.spracované diely. Sústružník pri práci na sústruhu používa posuvné meradlo na meranie hĺbky drážky alebo rímsy. Tento merací prístroj pozostáva z hriadeľa s dielikmi a čeľusťami a rámu s druhým párom čeľustí. Pomocou skrutky je rám upevnený na tyči v požadovanej polohe. Presnosť merania je 0,02 mm.

Hĺbkomer - toto zariadenie je určené na meranie hĺbky drážok a podrezaní. Okrem toho vám nástroj umožňuje určiť správnu polohu ríms pozdĺž dĺžky hriadeľa. Zariadenie tohto zariadenia je podobné ako posuvné meradlo.

Mikrometre sa používajú na presné určenie priemeru, hrúbky a dĺžky obrobku. Udávajú údaje s presnosťou 0,01 mm. Meraný predmet sa nachádza medzi mikrometrovou skrutkou a pevnou pätkou, nastavenie sa vykonáva otáčaním bubna.

Vnútorné meradlá sa používajú na presné merania vnútorných povrchov. Existujú pevné a posuvné zariadenia. Tieto nástroje sú tyče s meracími guľovými koncami. Vzdialenosť medzi nimi zodpovedá priemeru určeného otvoru. Limity merania pre vnútorné meradlo sú 54-63 mm, s prídavnou hlavou je možné určiť priemery až do 1500 mm.

Odporúča:

Technologické procesy v strojárstve. Automatizované systémy riadenia procesov

Technologický proces je základom každej výrobnej operácie. Zahŕňa súbor postupov vykonávaných v určitom poradí, ktorých činnosť je zameraná na zmenu tvaru, veľkosti a vlastností vyrobeného produktu. Hlavnými príkladmi technologických procesov sú mechanické, tepelné, lisovacie spracovanie, ako aj montáž, balenie, tlakové spracovanie a mnohé ďalšie

Typy závitov používaných v strojárstve

Závit je zdobená špirála s konštantným stúpaním aplikovaná na kužeľový alebo valcový povrch. Je to hlavný prvok na spojenie dvoch typov spojovacích prvkov. K dnešnému dňu sú pre všeobecné strojárske aplikácie hlavné vonkajšie a vnútorné závity metrické